- today

- remove_red_eye 1161 odwiedzin

Tego dowiesz się z tego artykułu:

- Budowa i rodzaje kompozytów: Zdobędziesz wiedzę na temat tego, czym są kompozyty, z jakich składników się składają (osnowa i zbrojenie) oraz jakie są ich podstawowe rodzaje, takie jak kompozyty z włókna węglowego (CFRP) czy szklanego (GFRP). Zrozumiesz także, na czym polegają różne procesy ich wytwarzania, np. SMC czy DCPD.

- Dobór odpowiedniego kleju: Nauczysz się się rozróżniać główne typy klejów konstrukcyjnych – metakrylowe, epoksydowe i poliuretanowe. Artykuł wyjaśnia, jakie są ich kluczowe właściwości (np. szybkość, wytrzymałość, elastyczność) i w jakich zastosowaniach sprawdzają się najlepiej.

- Kluczowe znaczenie przygotowania powierzchni: Zrozumiesz , dlaczego prawidłowe przygotowanie powierzchni jest uznawane za najważniejszy etap, od którego zależy 90% sukcesu. Dowiesz się, jak poprawnie oczyścić, odtłuścić i przeprowadzić obróbkę mechaniczną materiału przed klejeniem.

- Prawidłowy proces aplikacji kleju: Poznasz szczegółową instrukcję aplikacji kleju krok po kroku. Obejmuje ona takie etapy jak przygotowanie kartusza, technikę nakładania ścieżki kleju, zachowanie odpowiedniego czasu otwartego oraz zastosowanie właściwej siły docisku.

- Najczęstsze błędy i jak ich unikać: Artykuł wskaże Ci najczęściej popełniane błędy, takie jak użycie nieodpowiednich środków do odtłuszczania, zbyt silny docisk czy praca w nieodpowiednich warunkach. Dzięki temu będziesz wiedział, na co zwrócić szczególną uwagę, aby uzyskać trwałe i niezawodne połączenie.

Klejenie Kompozytów: kompleksowy poradnik technologiczny dla profesjonalistów

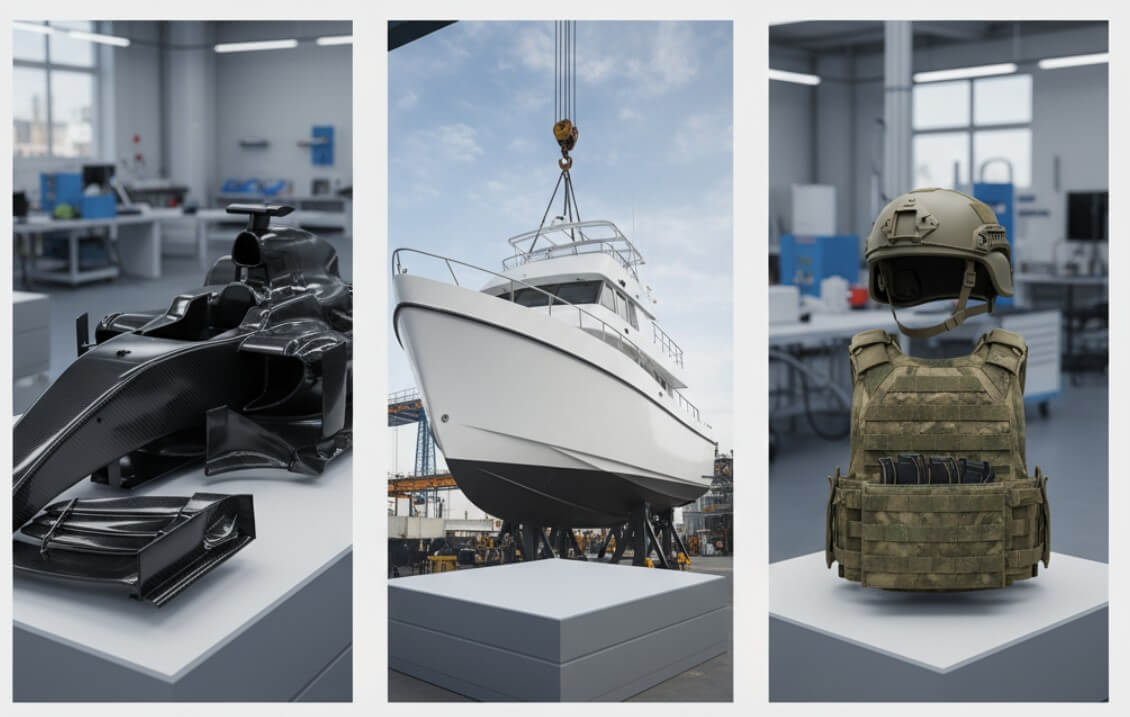

Współczesny przemysł przechodzi cichą rewolucję, napędzaną przez materiały, które jeszcze kilkadziesiąt lat temu były domeną laboratoriów lotniczych i torów Formuły 1. Mowa o kompozytach – materiałach o niezwykłej wytrzymałości i niemal piórkowej wadze. Od kadłubów jachtów, przez elementy karoserii pojazdów ciężarowych, aż po zaawansowane konstrukcje w architekturze, kompozyty redefiniują granice możliwości inżynieryjnych. Jednak pełen potencjał tych materiałów może być uwolniony tylko wtedy, gdy zostaną one połączone w sposób trwały, bezpieczny i estetyczny.

Tradycyjne metody mechaniczne, takie jak nitowanie czy skręcanie, często okazują się niewystarczające. Naruszają delikatną strukturę włókien, tworzą punkty koncentracji naprężeń i negatywnie wpływają na aerodynamikę oraz wygląd finalnego produktu. Dlatego właśnie klejenie stało się preferowaną technologią łączenia kompozytów. Pozwala na równomierne rozłożenie obciążeń na całej powierzchni spoiny, zachowuje integralność materiału, redukuje masę i otwiera nowe możliwości projektowe.

W tym kompleksowym poradniku przeprowadzimy Cię przez cały proces klejenia kompozytów – od dogłębnego zrozumienia materiału, aż po dobór odpowiedniej technologii klejenia, aż po szczegółowe instrukcje aplikacji i unikanie najczęstszych błędów.

Zrozumieć Materiał: Czym są kompozyty i laminaty?

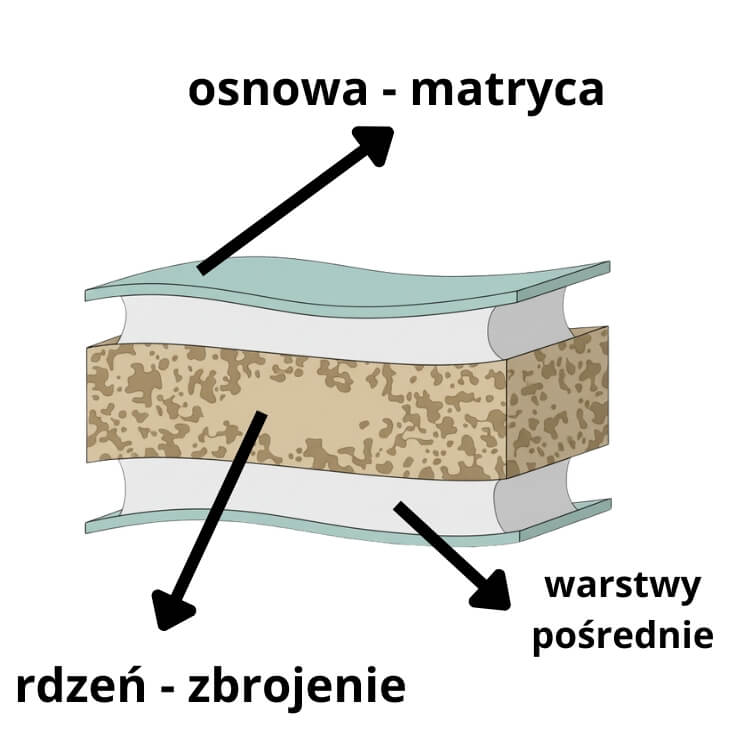

Aby skutecznie kleić kompozyty, musimy najpierw zrozumieć ich budowę. Kompozyt to materiał złożony z co najmniej dwóch komponentów o różnych właściwościach, które po połączeniu tworzą nową jakość. Kluczowe składniki to:

- Osnowa (matryca): Najczęściej żywica polimerowa, która działa jak spoiwo. Nadaje kształt, chroni zbrojenie przed czynnikami zewnętrznymi i przenosi obciążenia pomiędzy włóknami.

- Zbrojenie (wzmocnienie): Włókna o wysokiej wytrzymałości, które odpowiadają za właściwości mechaniczne kompozytu, takie jak sztywność i odporność na rozciąganie.

Rodzaje zbrojenia i ich charakterystyka

- Włókno węglowe (CFRP - Carbon Fiber Reinforced Polymer): Król kompozytów. Charakteryzuje się niezrównaną sztywnością i wytrzymałością przy ekstremalnie niskiej masie. Stosowane w aplikacjach high-tech: lotnictwie, sportach motorowych, profesjonalnym sprzęcie sportowym i medycynie.

- Włókno szklane (GFRP - Glass Fiber Reinforced Polymer): Najpopularniejszy i najbardziej ekonomiczny typ zbrojenia. Oferuje doskonały stosunek wytrzymałości do ceny, wysoką odporność na korozję i wodę. To materiał wyboru w szkutnictwie, budownictwie, motoryzacji (elementy karoserii, naczepy) i produkcji zbiorników.

- Włókna aramidowe (AFRP - Aramid Fiber Reinforced Polymer): Znane pod handlową nazwą Kevlar®. Ich główną zaletą jest fenomenalna odporność na uderzenia, przebicie i rozrywanie. Wykorzystywane w kamizelkach kuloodpornych, hełmach oraz jako wzmocnienia w miejscach szczególnie narażonych na uszkodzenia mechaniczne.

Rodzaje osnowy (żywic)

- Żywice poliestrowe: Najczęściej stosowane w połączeniu z włóknem szklanym ze względu na niski koszt i łatwość przetwarzania. Dominują w produkcji wielkoseryjnej. Popularna nazwa to kompozyty poliestrowo-szklane.

- Żywice epoksydowe: Oferują znacznie wyższą wytrzymałość, lepszą adhezję do włókien i większą odporność chemiczną oraz termiczną niż żywice poliestrowe. Są standardem w konstrukcjach z włókna węglowego (CFRP) i w wymagających aplikacjach z włóknem szklanym.

- Żywice winyloestrowe: Stanowią kompromis pomiędzy żywicami poliestrowymi a epoksydowymi, oferując lepszą odporność chemiczną niż te pierwsze i większą elastyczność niż drugie.

Szczególnym rodzajem kompozytu jest laminat, który składa się z wielu połączonych ze sobą warstw zbrojenia (w postaci mat lub tkanin) przesączonych żywicą. Zewnętrzna warstwa laminatu jest często pokrywana żelkotem - specjalną żywicą zapewniającą gładkość, estetykę i ochronę przed promieniowaniem UV oraz wilgocią.

Przykładowe procesy wytwarzania kompozytów

Poza klasycznymi laminatami, w przemyśle stosuje się szereg specjalistycznych kompozytów i metod ich wytwarzania, które pozwalają na masową produkcję skomplikowanych elementów.

Kompozyty DCPD – odporność w wielkim formacie

Coraz większą popularność, zwłaszcza w produkcji wielkogabarytowych elementów, zdobywają kompozyty na bazie DCPD (dicyklopentadienu). Jest to polimer termoutwardzalny, który cechuje się unikalnym połączeniem właściwości.

- Nazewnictwo: Materiał ten jest znany pod kilkoma nazwami:

- DCPD lub pDCPD (polidicyklopentadien)

- Nazwy handlowe, takie jak Telene® czy Metton®.

Proces produkcyjny: Elementy z DCPD wytwarza się metodą formowania wtryskowego reaktywnego (RIM - Reaction Injection Molding). Dwa płynne komponenty o bardzo niskiej lepkości są wtryskiwane pod niskim ciśnieniem do formy, gdzie gwałtownie polimeryzują, tworząc gotowy detal w ciągu zaledwie kilku minut.

Kluczowe właściwości:

- Ekstremalna odporność na uderzenia, nawet w niskich temperaturach.

- Wysoka sztywność i stabilność wymiarowa.

- Doskonała odporność na korozję, kwasy i zasady.

- Możliwość formowania bardzo dużych i skomplikowanych kształtów.

Zastosowania: Karoserie i panele do pojazdów ciężarowych, autobusów, maszyn rolniczych i budowlanych, obudowy przemysłowe, elementy sanitarne, mała architektura.

- Rekomendowane kleje: Acralock SA 1-15 NAT – jedna z nielicznych wersji na świecie, która ma przetestowane działanie na tym kompozycie potwierdzone testami starzeniowymi.

Procesy Produkcyjne: Jak powstają elementy kompozytowe?

Metoda wytwarzania elementu kompozytowego jest ściśle uzależniona od jego przeznaczenia, skali produkcji i geometrii. Do najpopularniejszych metod przemysłowych należą:

- SMC (Sheet Moulding Compound): Jest to gotowy do użycia półprodukt w postaci arkusza (maty). Składa się on z pasty żywicznej (najczęściej poliestrowej UP) wzmocnionej ciętymi włóknami szklanymi (GF). Proces produkcji SMC UP+GF polega na "kanapkowym" ułożeniu włókien między dwiema warstwami pasty, a następnie przepuszczeniu całości przez walce w celu impregnacji i zagęszczenia. Gotowe arkusze SMC są następnie umieszczane w stalowej formie i pod wpływem wysokiej temperatury i ciśnienia prasowane kompresyjnie, co pozwala na uzyskanie elementów o dużej wytrzymałości, gładkiej powierzchni i powtarzalności wymiarowej.

Zastosowanie: panele karoserii samochodowych, elementy konstrukcyjne, obudowy elektryczne.

- BMC (Bulk Moulding Compound): W przeciwieństwie do SMC, BMC ma postać kitu lub pasty. Jest to mieszanina żywicy, wypełniaczy i krótszych włókien szklanych. Dzięki swojej konsystencji, materiał ten może być przetwarzany metodą formowania wtryskowego lub prasowania kompresyjnego. Pozwala to na produkcję detali o bardzo skomplikowanych kształtach, z żebrami wzmacniającymi czy metalowymi insertami.

Zastosowanie: reflektory samochodowe, obudowy urządzeń elektrycznych, skomplikowane komponenty maszyn.

- FRP (Fibre Reinforced Polymer) - Metody formowania: FRP to bardzo szerokie pojęcie, oznaczające dowolny polimer wzmocniony włóknem. SMC i BMC są jego specyficznymi rodzajami. Inne popularne metody wytwarzania elementów FRP to m.in.:

- Laminowanie ręczne i natryskowe: Podstawowe metody, stosowane w produkcji jednostkowej i małoseryjnej (np. w szkutnictwie).

- Pultruzja: Proces ciągłego przeciągania włókien przez wannę z żywicą, a następnie przez podgrzewaną formę, co pozwala na produkcję profili kompozytowych (prętów, rur, kształtowników).

- Nawijanie: Metoda stosowana do produkcji elementów cylindrycznych, jak rury czy zbiorniki ciśnieniowe.

Wszystkie te rodzaje kompozytów bardzo łatwo kleimy serią klejów metakrylowych Acralock i epoksydowymi serii ATK EP.

Dobór Kleju Konstrukcyjnego: Klucz do trwałego połączenia

Wybór odpowiedniego kleju jest decyzją o znaczeniu strategicznym. Musi on być dopasowany nie tylko do rodzaju kompozytu, ale także do materiału, z którym będzie łączony, oraz do warunków, w jakich będzie pracować złącze. Na rynku dominują trzy główne grupy klejów konstrukcyjnych.

Kleje metakrylowe (MMA) – siła i szybkość

Kleje metakrylowe są uznawane za technologię pierwszego wyboru do konstrukcyjnego łączenia kompozytów. Łączą w sobie wysoką wytrzymałość, doskonałą odporność na uderzenia i zmęczenie materiału oraz, co kluczowe w wielu procesach produkcyjnych, bardzo szybki czas utwardzania. Co więcej, kleje MMA są mniej wrażliwe na przygotowanie powierzchni niż inne systemy klejowe.

Zastosowania: Konstrukcyjne klejenie paneli kompozytowych (ściany naczep, zabudowy kamperów), łączenie elementów z włókna węglowego i szklanego ze sobą oraz z metalami (aluminium, stal nierdzewna), produkcja łodzi, motoryzacja.

Rekomendacje Produktowe:

Acralock SA 10-15 BLK: Specjalistyczny klej do włókna węglowego i wymagających tworzyw. Posiada certyfikat niepalności (UL94 V-0 oraz EN 45545-2), co czyni go idealnym do zastosowań w transporcie szynowym i lotnictwie. Dostępny w kolorze czarnym i białym dla estetycznych połączeń.

Acralock GB 10-10: Elastyczny klej metakrylowy przeznaczony do klejenia dużych powierzchni, gdzie wymagana jest kompensacja naprężeń termicznych, np. przy łączeniu ścian naczep czy zabudów specjalistycznych.

Kleje Epoksydowe – Niezrównana Wytrzymałość Strukturalna

Dwuskładnikowe kleje epoksydowe oferują najwyższą wytrzymałość na ścinanie i doskonałą odporność chemiczną. Utwardzają się wolniej niż kleje MMA, co daje więcej czasu na precyzyjne pozycjonowanie elementów. Wymagają bardzo starannego przygotowania powierzchni, ale odwdzięczają się połączeniem o parametrach często przewyższających wytrzymałość samego kompozytu.

- Zastosowania: Klejenie strukturalne elementów z włókna węglowego (CFRP), wklejanie metalowych insertów i wzmocnień, naprawy rozwarstwień (delaminacji), aplikacje wymagające wysokiej odporności termicznej.

Rekomendacje Produktowe Ataszek:

- ATK EP61: Wysokowydajny klej epoksydowy do zastosowań przemysłowych. Jego formuła zawiera mikrokulki szklane, które gwarantują utrzymanie optymalnej grubości spoiny (0,2-0,3 mm), co jest kluczowe dla maksymalnej wytrzymałości. Idealny do łączenia kompozytów z metalami, odporny na malowanie proszkowe.

- Kemispox W21: Gęsta, pastowata wersja kleju epoksydowego, która nie spływa z powierzchni pionowych. Doskonała do wypełniania większych szczelin i nierówności.

Kleje Poliuretanowe (PUR) – Elastyczność i Wszechstronność

Kleje poliuretanowe, zwłaszcza dwuskładnikowe, charakteryzują się wysoką elastycznością po utwardzeniu. Dzięki temu doskonale nadają się do łączenia materiałów o różnej rozszerzalności cieplnej (np. kompozyt z metalową ramą) oraz do aplikacji, gdzie kluczowe jest tłumienie drgań i wibracji.

Zastosowania: Wklejanie paneli kompozytowych w ramy aluminiowe lub stalowe, montaż elementów wykończeniowych, elastyczne uszczelnianie i klejenie.

Rekomendacje Produktowe Ataszek:

ATK PU16: Poliuretan konstrukcyjny o wysokiej twardości, przeznaczony do sztywnych połączeń kompozytów z metalami, drewnem i niektórymi tworzywami.

Proces Aplikacji krok po kroku: Od przygotowania do utwardzenia

Nawet najlepszy klej zawiedzie, jeśli proces aplikacji zostanie przeprowadzony nieprawidłowo. Poniższe kroki to fundament sukcesu w każdym projekcie klejenia.

Krok 1: Diagnoza i planowanie

Zanim otworzysz tubkę z klejem, musisz dokładnie wiedzieć, co kleisz. Zidentyfikuj rodzaj kompozytu (CFRP, GFRP), materiał, do którego go przyklejasz, oraz przeanalizuj warunki pracy złącza: czy będzie poddane obciążeniom statycznym, czy dynamicznym? Czy będzie narażone na wysoką temperaturę, wilgoć lub kontakt z chemikaliami? Odpowiedzi na te pytania determinują wybór kleju.

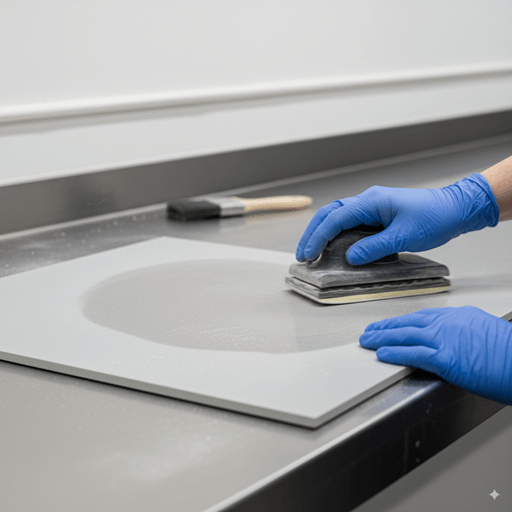

Krok 2: Przygotowanie powierzchni – Fundament sukcesu

To najważniejszy etap całego procesu. 90% awarii połączeń klejonych wynika z niewłaściwego przygotowania powierzchni.

- Oczyszczanie i odtłuszczanie: Powierzchnie muszą być absolutnie czyste, suche i wolne od kurzu, smarów, olejów, silikonów i środków antyadhezyjnych pozostałych po procesie formowania.

Zalecane środki: Użyj agresywnego odtłuszczacza na bazie rozpuszczalników, a następnie przemyj powierzchnię alkoholem izopropylowym (IPA) lub acetonem, używając czystej, niepylącej ściereczki.

Czego unikać: Nigdy nie używaj benzyny ekstrakcyjnej ani denaturatu. Zawierają one dodatki, które mogą pozostać na powierzchni w postaci cienkiego filmu, drastycznie obniżając adhezję.

- Obróbka mechaniczna: Celem jest usunięcie cienkiej warstwy żywicy z powierzchni i stworzenie rozwiniętego, aktywnego profilu, który zwiększy przyczepność kleju. Usuwamy separatory po-produkcyjne, które miały za zadanie rozdzielać kompozyt od formy.

Metody: Delikatne przeszlifowanie powierzchni papierem ściernym o gradacji P80-P180 jest najczęstszą metodą.

Ważna uwaga: Szlifuj tylko do momentu zmatowienia powierzchni. Należy bezwzględnie unikać przetarcia żelkotu i odsłonięcia lub uszkodzenia włókien, ponieważ osłabi to strukturę kompozytu. Po obróbce mechanicznej powierzchnię należy ponownie dokładnie odpylić i odtłuścić.

Krok 3: Aplikacja kleju

- Kartusze dwuskładnikowe: Przed nałożeniem miksera statycznego, wyciśnij niewielką ilość kleju, aby upewnić się, że oba składniki płyną równomiernie. Załóż mikser i odrzuć pierwsze 2-3 cm wyciśniętego kleju (tzw. "grzybka"), który może być niedokładnie wymieszany.

- Technika nakładania: Nakładaj klej w postaci ciągłej ścieżki na jedną z klejonych powierzchni. Unikaj nakładania punktowego lub w formie "szachownicy", co może prowadzić do uwięzienia pęcherzyków powietrza w spoinie.

- Grubość spoiny: Dla uzyskania maksymalnej wytrzymałości, spoina musi mieć odpowiednią grubość (zazwyczaj od 0,2 mm do 3 mm, w zależności od kleju). Kleje takie jak ATK EP61 z wbudowanymi kulkami dystansowymi ułatwiają to zadanie.

Krok 4: Montaż i utwardzanie

- Czas otwarty: Po nałożeniu kleju masz ograniczony czas na złączenie i spozycjonowanie elementów. Jest to tzw. "czas otwarty", który znajdziesz w karcie technicznej produktu.

- Docisk: Złącz elementy i unieruchom je za pomocą ścisków lub innych mocowań. Docisk powinien być równomierny i na tyle silny, aby zapewnić pełny kontakt powierzchni z klejem, ale nie za mocny, aby nie wycisnąć całego kleju ze spoiny. Delikatny, równomierny wypływ kleju na krawędziach jest pożądanym zjawiskiem.

- Utwardzanie: Pozostaw złączone elementy w spoczynku na czas wstępnego utwardzania ("czas do uzyskania wytrzymałości manipulacyjnej"). Pełną wytrzymałość mechaniczną i chemiczną spoina osiąga po czasie określonym w karcie technicznej (zazwyczaj 24-72 godziny w temperaturze pokojowej). Proces ten można przyspieszyć poprzez kontrolowane wygrzewanie.

Najczęstsze błędy w klejeniu kompozytów i jak ich unikać

- Niewłaściwe przygotowanie powierzchni: Absolutny numer jeden. Pominięcie odtłuszczania lub użycie nieodpowiednich środków to prosta droga do porażki.

- Zły dobór kleju: Użycie sztywnego kleju epoksydowego do łączenia materiałów o dużej różnicy rozszerzalności cieplnej skończy się pęknięciem spoiny.

- Praca w nieodpowiednich warunkach: Zbyt niska temperatura spowolni lub zatrzyma reakcję utwardzania. Zbyt wysoka wilgotność może zakłócić polimeryzację klejów poliuretanowych.

- Zbyt silny docisk: Wyciskanie kleju ze spoiny prowadzi do powstania połączenia "na styk", które nie ma żadnej wytrzymałości.

- Niedokładne wymieszanie składników: W przypadku klejów dwuskładnikowych kluczowe jest zachowanie odpowiednich proporcji i dokładne wymieszanie. Użycie mikserów statycznych eliminuje ten problem.

Zastosowania specjalistyczne i porady eksperta

- Klejenie kompozytów do metali: To wyzwanie ze względu na różną rozszerzalność cieplną materiałów. W takich aplikacjach najlepiej sprawdzają się kleje elastyczne (poliuretany) lub uelastyczniony metakryl - Acralock GB 10-10, które są w stanie kompensować naprężenia termiczne.

- Klejenie kompozytów do tworzyw sztucznych: ze względów estetycznych rozpatrujemy tu głównie tworzywa AbS, PMMA, PC – które nie powinny być klejone klejami epoksydowymi a wyłącznie klejami metakrylowymi lub MS polimerami. Rekomendujemy metakryl Acralock SA 10-15 WHT oraz ATK 812 w białych kolorach ze względu na wysoką estetykę połączenia.

- Naprawa uszkodzonych laminatów: Do naprawy pęknięć i delaminacji idealnie nadają się kleje epoksydowe o niskiej lepkości, które mogą wniknąć w głąb uszkodzenia. Do wypełniania większych ubytków stosuje się pasty epoksydowe, takie jak Kemispox W21.

- Klejenie powierzchni z żelkotem: Żelkot należy zawsze zmatowić przed klejeniem, aby zapewnić odpowiednią przyczepność mechaniczną.

- Wszelkie kleje w procesach produkcyjnych powinny przejść test starzeniowy – tzw. test kataplazmy, który symuluje warunki środowiskowe w ciągu 10 lat. Na tej podstawie można dobrać prawidłowy klej, który spełni swoje zadanie.

- Specjalne kompozyty typu Dibond ® i Alucobond ® opisaliśmy w tym artykule.

Porada Technologa: Zanim przystąpisz do klejenia finalnego, kosztownego elementu, zawsze wykonaj próbę na małym, niewidocznym fragmencie lub na odpadzie produkcyjnym. Pozwoli Ci to zweryfikować adhezję kleju do konkretnego podłoża i przećwiczyć cały proces technologiczny.

Pytania i odpowiedzi dla Klejów do laminatów (FAQ)

Jaki klej będzie najlepszy do konstrukcyjnego łączenia kompozytów węglowych ?

Do klejenia włókna węglowego rekomenduję specjalistyczne kleje metakrylowe. Doskonałym wyborem jest Acralock SA 10-15 BLK, który jest dostępny w czarnym kolorze, co zapewnia estetyczne połączenie. Posiada on również certyfikaty niepalności, co jest kluczowe w branży transportowej. W przypadku potrzeby uzyskania najwyższej wytrzymałości strukturalnej, szczególnie przy wklejaniu metalowych insertów, sprawdzi się klej epoksydowy ATK EP61.

Czy zawsze muszę szlifować kompozyt przed klejeniem, nawet jeśli powierzchnia wygląda na czystą?

Tak, obróbka mechaniczna jest kluczowym i niezbędnym etapem. Nawet czysta wizualnie powierzchnia kompozytu, zwłaszcza wychodzącego prosto z formy, pokryta jest środkami antyadhezyjnymi (separatorami), które uniemożliwiają prawidłową przyczepność kleju. Zalecam delikatne przeszlifowanie powierzchni papierem ściernym o gradacji P80-P180 lub włókniną ścierną. Celem jest jedynie zmatowienie wierzchniej warstwy żywicy (lub żelkotu) i stworzenie profilu dla lepszej przyczepności. Należy bezwzględnie unikać uszkodzenia włókien.

Chcę połączyć duży panel kompozytowy z ramą aluminiową. Jakiego kleju użyć, aby skompensować różnice w rozszerzalności cieplnej ?

To bardzo ważne zagadnienie. Przy łączeniu materiałów o różnej rozszerzalności cieplnej, takich jak kompozyt i aluminium, kluczowe jest użycie kleju elastycznego. Sztywna spoina mogłaby pęknąć pod wpływem zmian temperatury. Do takich zastosowań polecam uelastyczniony klej metakrylowy Acralock GB 10-10, który został stworzony do kompensowania naprężeń termicznych na dużych powierzchniach. Alternatywą może być elastyczny klej konstrukcyjny ATK PU16 lub, jeśli wymagana jest również funkcja uszczelniająca, klej polimerowy ATK 812.

Jak skutecznie naprawić rozwarstwienie (delaminację) w elemencie z laminatu?

Do naprawy rozwarstwień najlepiej nadają się kleje o niskiej lepkości, które są w stanie wniknąć w głąb uszkodzenia i ponownie związać warstwy laminatu. Rekomenduję w tym celu płynny klej epoksydowy Kemispox V21. W przypadku konieczności wypełnienia większych ubytków lub pęknięć, idealnym rozwiązaniem będzie gęsta, pastowata wersja tego kleju, czyli Kemispox W21, która nie spływa z powierzchni pionowych.

Podsumowanie

Technologia klejenia otworzyła przed materiałami kompozytowymi nowe, niedostępne wcześniej horyzonty. Prawidłowo wykonane połączenie klejone jest nie tylko estetyczne i lekkie, ale przede wszystkim niezwykle wytrzymałe i trwałe. Kluczem do sukcesu są trzy filary: świadomy dobór kleju dopasowanego do aplikacji, bezkompromisowe przygotowanie powierzchni oraz ścisła kontrola procesu aplikacji. Stosując się do zasad przedstawionych w tym poradniku, możesz mieć pewność, że Twoje połączenia kompozytowe będą niezawodne przez lata.

Nie jesteś pewien, który klej wybrać do swojego projektu? Skontaktuj się z naszymi doradcami technicznymi. Pomożemy dobrać optymalne rozwiązanie i przeprowadzimy Cię przez cały proces, zapewniając wsparcie na każdym etapie.

Powiązane produkty

Polecane wpisy

Czym rozpuścić i zmyć klej cyjanoakrylowy (Super Glue)?

Skuteczny poradnik - w którym dowiesz się jak usuwać i zmywać klej cyjanoakrylowy z różnych powierzchni. Poznaj sprawdzone produkty i metody.

Zerwany gwint - jak naprawić i zregenerować bez wiercenia ?

Zerwany gwint nie zawsze oznacza wiercenie, tulejowanie i kosztowną naprawę – często da się go skutecznie uratować chemią. Pokazujemy, kiedy wystarczy klej anaerobowy, a kiedy jedynym sensownym rozwiązaniem jest odbudowa gniazda płynnym metalem. Sprawdź nasze kleje do zerwanych gwintów!

Czy klej cyjanoakrylowy jest szkodliwy?

Rozwiewamy mity o toksyczności kleju cyjanoakrylowego — to substancja drażniąca, a nie trucizna, o ile wiesz, jak z nią pracować.