- today

- remove_red_eye 1562 odwiedzin

Jak łączyć aluminium? Spawanie, klejenie, nitowanie i inne metody - przegląd najskuteczniejszych metod.

Aluminium, dzięki swojej niezwykłej kombinacji lekkości, wytrzymałości i estetyki, zdominowało wiele gałęzi nowoczesnego przemysłu. Od ultralekkich komponentów lotniczych po eleganckie fasady architektoniczne – jego wszechstronność jest niezaprzeczalna. Jednak za tymi zaletami kryje się fundamentalne wyzwanie inżynieryjne: jak skutecznie i trwale łączyć ten materiał? Niesławna, niewidzialna warstwa tlenków i wysoka przewodność cieplna sprawiają, że tradycyjne metody często zawodzą lub wymagają specjalistycznej wiedzy.

Ten artykuł to kompleksowy przewodnik po świecie technologii łączenia aluminium. Niezależnie od tego, czy jesteś inżynierem, konstruktorem, czy wykonawcą, przeprowadzimy Cię przez zawiłości spawania, precyzję nitowania i rewolucyjne możliwości, jakie oferują nowoczesne technologie adhezyjne. Poznasz sprawdzone metody i dobierzesz rozwiązanie idealnie dopasowane do Twojej aplikacji, gwarantujące niezawodność na lata.

Aluminium – charakterystyka techniczna materiału kluczowa dla procesów łączenia

Zrozumienie unikalnych właściwości aluminium jest pierwszym i najważniejszym krokiem do opanowania technik jego łączenia. To nie jest "zwykły" metal, a jego zachowanie dyktuje warunki, na jakich możemy z nim pracować.

Aluminium (symbol Al, łac. aluminium) to pierwiastek chemiczny, srebrzystobiały metal, który jest trzecim najpowszechniej występującym pierwiastkiem i najpowszechniejszym metalem w skorupie ziemskiej. Jego popularność w przemyśle nie jest przypadkowa.

Kluczowe właściwości fizykochemiczne aluminium i jego stopów to:

- Niska gęstość: Około 2,7 g/cm³, co stanowi mniej więcej jedną trzecią gęstości stali. To przekłada się na doskonały stosunek wytrzymałości do masy, kluczowy w branży transportowej i lotniczej.

- Wysoka przewodność cieplna i elektryczna: Aluminium bardzo szybko rozprowadza ciepło, co jest ogromnym wyzwaniem podczas spawania. Ciepło zamiast koncentrować się w jeziorku spawalniczym, "ucieka" w głąb materiału, wymagając użycia znacznie większej energii i grożąc odkształceniami termicznymi.

- Odporność na korozję: Ta cecha jest zarówno błogosławieństwem, jak i przekleństwem.

Największe wyzwanie: pasywacja i tlenek glinu (Al₂O₃)

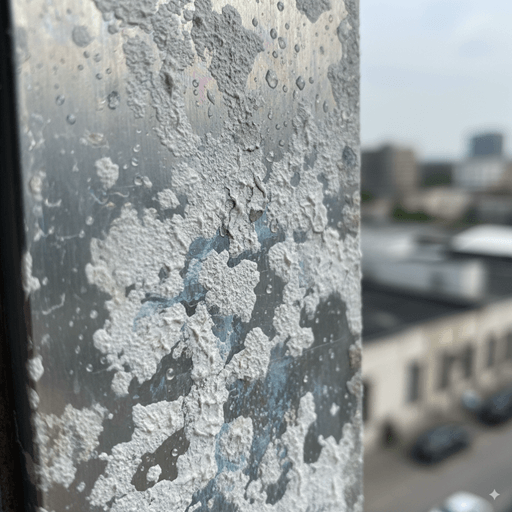

Aluminium w kontakcie z tlenem z atmosfery błyskawicznie pokrywa się cienką, ale niezwykle twardą i szczelną warstwą tlenku glinu (Al₂O₃). Ten proces, zwany pasywacją, chroni metal przed dalszą korozją. Niestety, ta sama warstwa ochronna jest największą przeszkodą w procesach łączenia:

- Wpływ na spawanie: Temperatura topnienia tlenku glinu wynosi ponad 2000°C, podczas gdy samo aluminium topi się już w około 660°C. Oznacza to, że próbując stopić metal, musimy najpierw "przebić się" przez ogniotrwałą skorupę tlenku. Wymaga to specjalnych technik, jak użycie prądu przemiennego (AC) w metodzie TIG, który w jednej fazie cyklu "czyści" powierzchnię z tlenków.

- Wpływ na klejenie: Warstwa tlenku jest barierą, która może osłabić adhezję kleju. Chociaż jest stabilna, może mieć słabą spójność z podłożem aluminiowym. Dlatego profesjonalne przygotowanie powierzchni, polegające na mechanicznym usunięciu tej warstwy i chemicznym przygotowaniu podłoża, jest absolutnie kluczowe dla uzyskania trwałego połączenia klejowego.

Porównanie popularnych stopów aluminium

Nie każde aluminium jest takie samo. Dodatki stopowe diametralnie zmieniają jego właściwości, w tym spawalność i podatność na obróbkę.

| Cecha | Czyste Aluminium (seria 1xxx) | Stopy serii 6xxx (np. 6061, 6082) | Stopy serii 7xxx (np. 7075) |

|---|---|---|---|

| Główne dodatki stopowe | Brak (min. 99% Al) | Magnez (Mg), Krzem (Si) | Cynk (Zn), Magnez (Mg) |

| Wytrzymałość | Niska | Średnia do wysokiej | Bardzo wysoka |

| Spawalność | Doskonała | Bardzo dobra | Trudna / Niezalecana |

| Odporność na korozję | Doskonała | Bardzo dobra | Średnia (podatność na korozję naprężeniową) |

| Typowe zastosowania | Folie, przewody elektryczne | Profile budowlane, ramy rowerowe | Elementy lotnicze, formy wtryskowe |

Zastosowania aluminium wymagające specjalistycznych połączeń

Jakość i technologia połączenia są bezpośrednio podyktowane przez zastosowanie końcowe. Oto przykłady z różnych branż, gdzie wybór metody łączenia jest absolutnie krytyczny:

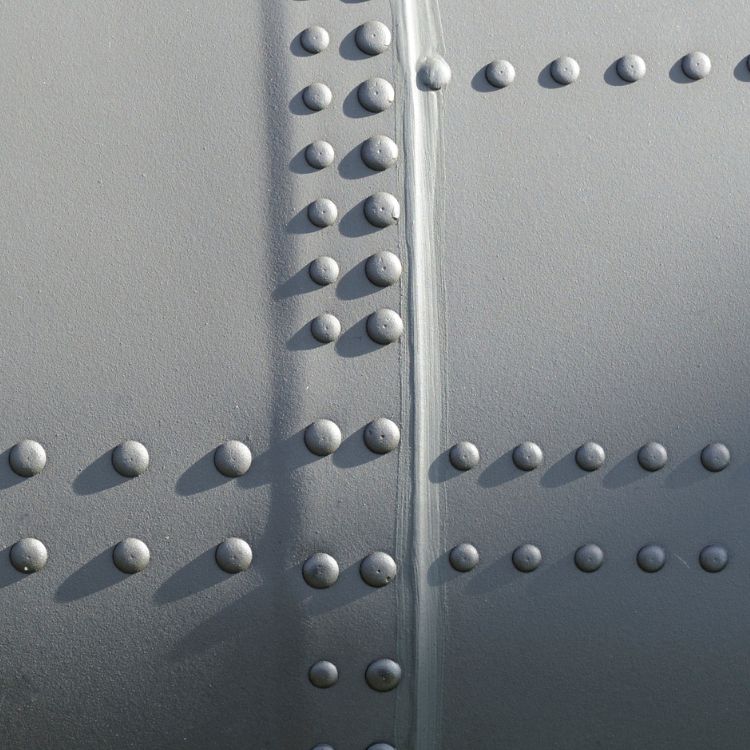

- Lotnictwo i kosmonautyka: W poszyciach kadłubów i skrzydłach dominuje nitowanie oraz klejenie strukturalne. Eliminuje to naprężenia termiczne i zmęczeniowe, które mogłyby powstać podczas spawania, zapewniając maksymalne bezpieczeństwo.

- Motoryzacja: W nowoczesnych ramach przestrzennych (space frame) i elementach karoserii stosuje się kombinację spawania laserowego, nitowania i klejenia strukturalnego, aby uzyskać lekką i sztywną konstrukcję. Wymienniki ciepła (chłodnice) są z kolei masowo lutowane.

- Budownictwo: Przy tworzeniu fasad wentylowanych, ram okiennych i drzwi kluczowe jest łączenie profili aluminiowych. Stosuje się tu zarówno połączenia mechaniczne (skręcanie), jak i coraz częściej klejenie, które zapewnia idealną szczelność i estetykę.

- Przemysł stoczniowy: Kadłuby szybkich łodzi i jachtów są spawane metodami MIG/TIG, co gwarantuje szczelność i wytrzymałość konstrukcji w agresywnym środowisku morskim.

- Elektronika: Obudowy laptopów, smartfonów i radiatory odprowadzające ciepło wymagają precyzyjnych i estetycznych połączeń, często realizowanych przez klejenie lub zgrzewanie tarciowe z przemieszaniem (FSW).

- Reklama i design: W produkcji kasetonów, liter przestrzennych i konstrukcji z płyt kompozytowych (np. Dibond) niezastąpione jest klejenie. Pozwala na tworzenie czystych, niewidocznych spoin i łączenie aluminium z tworzywami sztucznymi.

- Przemysł spożywczy: Zbiorniki i elementy linii produkcyjnych muszą mieć idealnie gładkie powierzchnie. Wykorzystuje się tu wysokiej jakości spawanie TIG, które minimalizuje ryzyko powstawania porów i szczelin.

- Transport kolejowy: Konstrukcje nowoczesnych wagonów i pociągów są w dużej mierze wykonane z profili aluminiowych, łączonych za pomocą zaawansowanych technik spawania zrobotyzowanego MIG/CMT.

Aluminium znajduje szerokie zastosowanie w przemyśle reklamowym - przy produkcji i klejeniu kasetonów 3D.

Tradycyjne metody łączenia aluminium – spawanie i lutowanie

Metody termiczne, mimo wyzwań, wciąż pozostają fundamentem w wielu aplikacjach konstrukcyjnych.

Spawanie Aluminium

Spawanie aluminium wymaga nie tylko specjalistycznego sprzętu, ale przede wszystkim ogromnych umiejętności i zrozumienia materiału. Główne problemy to wspomniana warstwa tlenków, wysoka przewodność cieplna prowadząca do odkształceń oraz ryzyko porowatości spoiny spowodowane absorpcją wodoru.

- Metoda TIG (GTAW - Gas Tungsten Arc Welding): Uważana za "królową" spawania aluminium. Wykorzystuje nietopliwą elektrodę wolframową w osłonie gazu obojętnego (zwykle czystego argonu). Kluczowe jest użycie prądu przemiennego (AC), którego dodatnia połówka fali "rozbija" tlenki (efekt czyszczenia katodowego), a ujemna zapewnia głębokie wtopienie.

Zalety: Najwyższa jakość i estetyka spoiny, pełna kontrola nad jeziorkiem spawalniczym, idealna do cienkich materiałów.

Wady: Proces stosunkowo wolny, wymaga bardzo wysokich kwalifikacji spawacza.

- Metoda MIG (GMAW - Gas Metal Arc Welding): Proces półautomatyczny, gdzie spoiwo w postaci drutu jest podawane w sposób ciągły przez uchwyt spawalniczy. W przypadku aluminium kluczowe jest stosowanie spawarek z podwójnym pulsem, który naśladuje efekt TIG, pozwalając na lepszą kontrolę energii i tworzenie estetycznej łuski.

Zalety: Znacznie większa prędkość spawania, łatwiejsza automatyzacja, dobra do grubszych materiałów.

Wady: Większe ryzyko wad spawalniczych (przyklejenia, brak wtopienia), sprzęt jest droższy.

| Cecha | Spawanie TIG | Spawanie MIG |

|---|---|---|

| Jakość spoiny | Bardzo wysoka, estetyczna | Dobra do bardzo dobrej |

| Prędkość procesu | Niska | Wysoka |

| Poziom umiejętności | Bardzo wysoki | Średni do wysokiego |

| Zastosowanie | Cienkie blachy, konstrukcje precyzyjne | Grube przekroje, produkcja seryjna |

| Koszt sprzętu | Średni | Wysoki |

Lutowanie i lutospawanie aluminium

Gdy spawanie jest niemożliwe lub nieopłacalne (np. przy bardzo cienkich elementach jak rurki klimatyzacji), z pomocą przychodzi lutowanie. Proces ten polega na łączeniu metali za pomocą spoiwa o niższej temperaturze topnienia niż łączone materiały.

Do takich zadań idealnie nadaje się Spoiwo do lutowania aluminium ALU2200. To rewolucyjne rozwiązanie, które wyróżnia się na tle tradycyjnych metod:

- Niska temperatura pracy (ok. 380°C): Znacząco ogranicza ryzyko przegrzania i deformacji cienkich elementów aluminiowych.

- Wysoka wytrzymałość: Połączenie jest trwałe i odporne na wibracje.

- Brak potrzeby stosowania agresywnych topników: Spoiwo zawiera topnik w rdzeniu, co niezwykle upraszcza proces i eliminuje konieczność późniejszego czyszczenia z resztek korozyjnych. Wystarczy zwykły palnik na propan-butan.

Do lutowania aluminium rekomendujemy sprawdzony palnik RTM-042 + gaz MAP.

Łączenie mechaniczne – kiedy warto postawić na nitowanie i skręcanie?

Metody mechaniczne są niezastąpione tam, gdzie należy unikać wprowadzania ciepła do konstrukcji.

- Nitowanie: Technologia polegająca na tworzeniu połączenia za pomocą nitów (np. zrywalnych) lub nitonakrętek. Jest to podstawowa metoda w przemyśle lotniczym.

Zalety: Brak strefy wpływu ciepła (SWC), co zapobiega osłabieniu materiału; możliwość szybkiego łączenia różnych materiałów (np. aluminium z kompozytami); proces jest szybki i powtarzalny.

Wady: Niższa szczelność w porównaniu do spawania/klejenia; pod wpływem silnych wibracji połączenie może z czasem ulec poluzowaniu.

- Połączenia Skręcane: Najprostsza i w pełni demontowalna metoda łączenia.

Zalety: Prostota montażu i demontażu, niski koszt.

Wady i zagrożenia: Główne ryzyko to korozja galwaniczna, która wystąpi, jeśli użyjemy śrub ze stali nierdzewnej lub węglowej bez odpowiedniej izolacji. Konieczne jest stosowanie podkładek i tulei z tworzyw sztucznych, aby zapobiec bezpośredniemu kontaktowi metali.

Nowoczesne technologie adhezyjne – Dlaczego klejenie aluminium to przyszłość?

Klejenie przestało być postrzegane jako metoda pomocnicza i stało się pełnoprawną technologią łączenia konstrukcyjnego, często przewyższającą tradycyjne techniki.

Główne zalety klejenia aluminium:

- Równomierne rozłożenie naprężeń: W przeciwieństwie do połączeń punktowych (nity, śruby) lub liniowych (spaw), klej rozkłada obciążenia na całej powierzchni, eliminując koncentrację naprężeń.

- Brak odkształceń termicznych: Proces odbywa się w temperaturze otoczenia, co jest kluczowe przy łączeniu cienkich blach i precyzyjnych elementów.

- Możliwość łączenia bardzo cienkich materiałów: Można skutecznie łączyć folie i blachy o grubości poniżej 0,5 mm, co jest niemożliwe przy spawaniu.

- Doskonała szczelność i tłumienie drgań: Warstwa kleju działa jak uszczelniacz i amortyzator, wygłuszając wibracje i hałas.

- Niezrównana estetyka: Połączenie jest niewidoczne, co pozwala na tworzenie gładkich, nowoczesnych powierzchni bez śladów nitów czy spawów.

- Możliwość łączenia aluminium z innymi materiałami: Klej działa jak izolator, umożliwiając bezpieczne łączenie aluminium ze stalą, miedzią, tworzywami sztucznymi, szkłem czy drewnem.

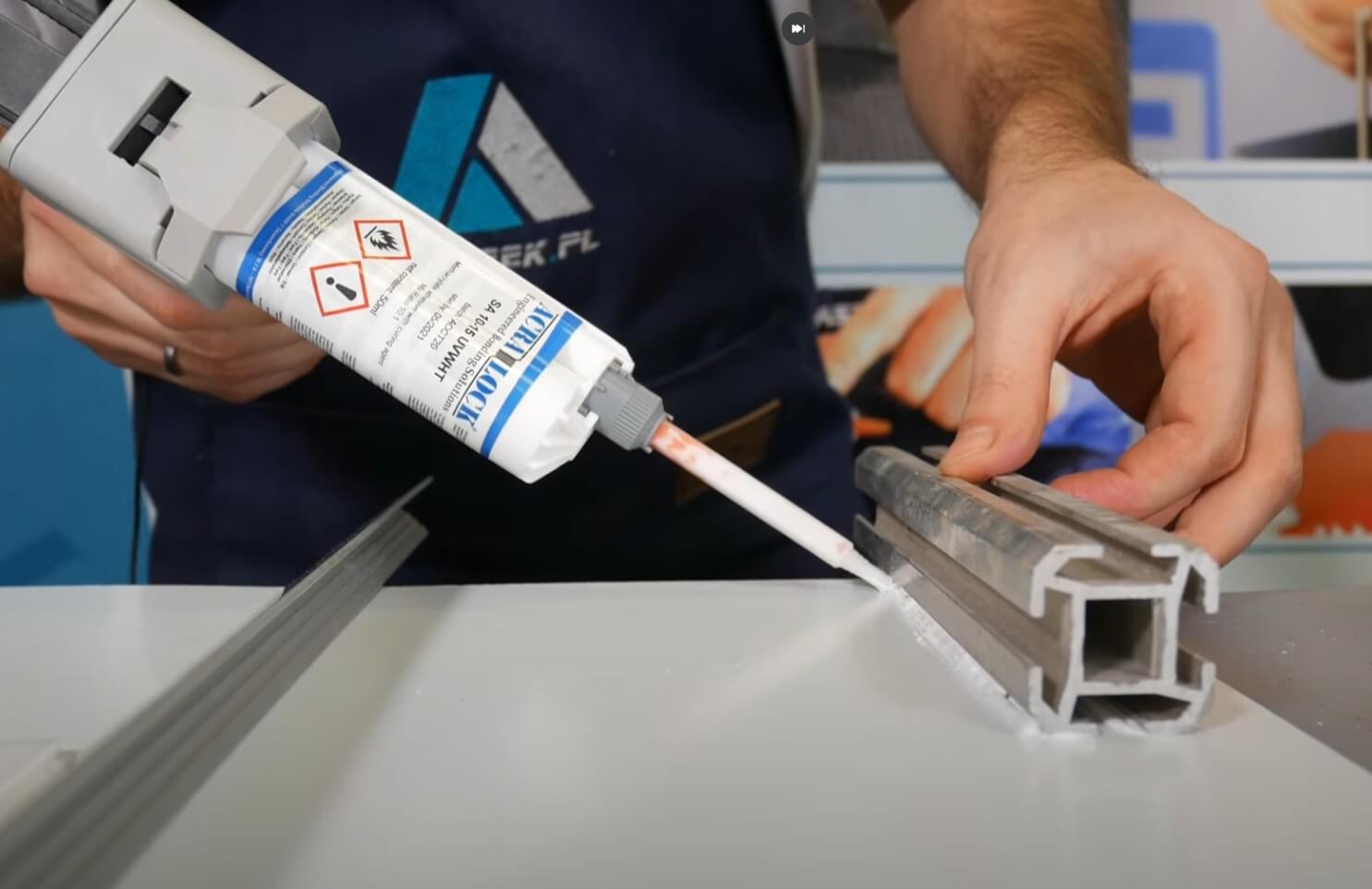

Krok 1: Klucz do Sukcesu – Profesjonalne Przygotowanie Powierzchni

To najważniejszy etap całego procesu! Nawet najlepszy klej zawiedzie na źle przygotowanej powierzchni. Proces składa się z dwóch kroków:

Obróbka mechaniczna: Powierzchnię należy delikatnie zmatowić włókniną ścierną lub drobnym papierem ściernym (gradacja ok. 180-240). Celem jest usunięcie luźnej warstwy tlenków i zwiększenie powierzchni aktywnej.

Odtłuszczanie chemiczne: Po obróbce mechanicznej należy usunąć wszelkie zanieczyszczenia. Tutaj kluczowy jest dobór odpowiedniego środka.

Rekomendowany produkt: Odtłuszczacz ATK MEK. W przeciwieństwie do popularnych rozpuszczalników (jak aceton czy benzyna ekstrakcyjna), MEK (metyloetyloketon) nie tylko rozpuszcza tłuszcze i oleje, ale także odparowuje bez pozostawiania jakichkolwiek osadów, które mogłyby osłabić adhezję. Jego zdolność do głębokiej penetracji porów metalu gwarantuje idealnie czystą powierzchnię.

Gruntowanie (Priming): W przypadku aplikacji narażonych na ekstremalne warunki (stały kontakt z wodą, środowisko morskie, duże wahania temperatur) zaleca się zastosowanie podkładu.

Rekomendowany produkt: Primer do aluminium ATK P200. Tworzy on na powierzchni specjalną warstwę promotorów adhezji, która chemicznie wiąże się z metalem i klejem, tworząc barierę antykorozyjną i gwarantując długotrwałą przyczepność w najtrudniejszych warunkach.

Krok 2: Dobór odpowiedniego kleju – przewodnik po technologiach

Wybór kleju zależy od wymagań aplikacji: wytrzymałości, elastyczności, szybkości wiązania i warunków pracy.

Kleje Metakrylowe (MMA) – Siła i Szybkość

To najbardziej zaawansowane kleje strukturalne, łączące wysoką wytrzymałość z doskonałą elastycznością i udarnością.

- Charakterystyka: Błyskawicznie wiążą, są odporne na uderzenia i odrywanie, a co najważniejsze – są mniej wrażliwe na idealne przygotowanie powierzchni niż kleje epoksydowe.

- Rekomendowane produkty:

Acralock SA 1-15: Uniwersalny klej konstrukcyjny do aluminium surowego i anodowanego. Idealny do łączenia profili, ram, wsporników. Jego wersja Acralock SA 1-15 NAT została specjalnie opracowana do klejenia aluminium malowanego proszkowo bez konieczności szlifowania powłoki lakierniczej, co jest ogromną oszczędnością czasu.

Acralock GB 10-10: Specjalista w swojej dziedzinie, przeznaczony do klejenia płyt kompozytowych typu Dibond. Jego kontrolowana reakcja zapobiega przegrzaniu i uszkodzeniu rdzenia z tworzywa, a szybkie wiązanie pozwala na błyskawiczny montaż kasetonów czy liter przestrzennych.

Kleje Epoksydowe – Wytrzymałość Strukturalna

Dwuskładnikowe kleje o najwyższej wytrzymałości statycznej na ścinanie i odporności chemicznej.

- Charakterystyka: Tworzą niezwykle twardą i sztywną spoinę, idealnie nadają się do wypełniania większych szczelin i napraw.

- Rekomendowany produkt: ATK EP61. To nie jest zwykły klej – to "płynny metal" lub "spaw na zimno". Dzięki wypełniaczom metalicznym ma minimalny skurcz i doskonałą odporność termiczną. Jest niezastąpiony przy:

- Naprawie pękniętych korpusów, bloków silnika, odlewów aluminiowych.

- Odbudowie zużytych lub uszkodzonych części.

- Osadzaniu łożysk i tulei.

- Tworzeniu połączeń o najwyższej odpowiedzialności, gdzie wymagana jest wytrzymałość porównywalna ze spawem.

Kleje Elastyczne – Uszczelnienie i Tłumienie Drgań

Gdy połączenie musi pracować, przenosić odkształcenia i kompensować różną rozszerzalność termiczną materiałów, sięgamy po kleje elastyczne.

- Charakterystyka: Tworzą elastyczną, ale bardzo mocną spoinę, która jednocześnie uszczelnia i tłumi wibracje.

- Rekomendowane produkty:

ATK 812: Klej i uszczelniacz konstrukcyjny w jednym. Idealny do wklejania poszyć w przyczepach, klejenia paneli do ram, gdzie wymagana jest duża siła i pewna elastyczność. Jest odporny na warunki atmosferyczne i można go malować po utwardzeniu.

ATK 663 : Gdy wymagana jest wyższa odporność na temperatury (do 250°C) i promieniowanie UV, wybór pada na ten specjalistyczny silikon. Doskonale sprawdza się w zastosowaniach zewnętrznych, np. przy uszczelnianiu fasad czy montażu elementów solarnych.

Kit naprawczy do szybkich interwencji

Do awaryjnych napraw w terenie, gdzie liczy się czas.

- Rekomendowany produkt: METALFIX. To dwuskładnikowa masa o konsystencji plasteliny, która po wymieszaniu twardnieje jak stal. Pozwala w kilka minut załatać dziurę w chłodnicy, uszczelnić pęknięty zbiornik czy odbudować zerwany gwint.

Tabela Zastosowań Klejów Ataszek

| Problem / Aplikacja | Rekomendowany Produkt Ataszek | Kluczowe Cechy i Korzyści |

|---|---|---|

| Klejenie profili aluminiowych konstrukcyjnych | Acralock SA 1-15 lub ATK EP61 | Wysoka wytrzymałość, odporność na drgania, szybkość (Acralock) lub maksymalna siła (EP61) |

| Łączenie blach aluminiowych (np. poszycia) | ATK 812 | Elastyczność, szczelność, tłumienie wibracji, można malować |

| Klejenie aluminium przed malowaniem proszkowym | Acralock SA 1-15 NAT | Doskonała adhezja bez szlifowania, oszczędność czasu |

| Naprawa pękniętego odlewu aluminiowego | ATK EP61 lub METALFIX | Wytrzymałość porównywalna ze spawem, możliwość obróbki mechanicznej |

| Klejenie aluminium po malowaniu proszkowym | Acralock SA 10-15 WHT | Idealnie biały kolor - pozwala na estetyczną fugę |

| Łączenie paneli kompozytowych Dibond | Acralock GB 10-10 | Szybkie wiązanie, nie uszkadza rdzenia, zwiększona elastyczność |

Sprawdź rekomendowane przez nas kleje do aluminium.

Łączenie Aluminium z tworzywami sztucznymi

Połączenie aluminium z tworzywem sztucznym to zadanie, które całkowicie wyklucza metody termiczne, takie jak spawanie czy lutowanie. Jest to jednocześnie jedno z najczęstszych wyzwań w branżach takich jak motoryzacja, elektronika, reklama czy budownictwo. Kluczem do sukcesu jest tu zrozumienie fundamentalnych różnic między tymi materiałami – przede wszystkim ich drastycznie różnej rozszerzalności cieplnej – i zastosowanie technologii, która potrafi te różnice skompensować. Tą technologią jest klejenie.

Dlaczego Klejenie Jest Jedynym Słusznym Wyborem?

- Kompensacja Naprężeń: Aluminium pod wpływem temperatury rozszerza się i kurczy w zupełnie innym stopniu niż np. poliwęglan (PC), plexi (PMMA) czy ABS. Sztywne połączenie (np. mechaniczne) prowadziłoby do powstawania ogromnych naprężeń, deformacji, a w końcu do zniszczenia elementu plastikowego. Elastyczna spoina klejowa działa jak amortyzator, przejmując te naprężenia.

- Brak Ingerencji w Strukturę: Klejenie nie wymaga wiercenia otworów, które osłabiają oba materiały i tworzą punkty koncentracji naprężeń.

- Estetyka i Szczelność: Połączenie jest niewidoczne z zewnątrz i w wielu przypadkach zapewnia pełną szczelność, chroniąc przed wnikaniem wody czy zanieczyszczeń.

Proces łączenia aluminium z tworzywami – krok po kroku

Przygotowanie powierzchni jest tu jeszcze bardziej krytyczne niż przy łączeniu dwóch metali, ponieważ musimy zadbać o przyczepność do dwóch skrajnie różnych podłoży.

- Przygotowanie Aluminium: Proces jest standardowy – dokładne odtłuszczenie za pomocą Odtłuszczacza ATK MEK i delikatne zmatowienie powierzchni w celu zwiększenia adhezji.

- Przygotowanie Tworzywa Sztucznego:

- Odtłuszczanie: Należy użyć dedykowanego odtłuszczacza, który nie uszkodzi struktury plastiku. Idealnie sprawdzi się tu odtłuszczacz na bazie izopropanolu ATK IPA

- Obróbka Powierzchni: Zmatowienie jest zawsze zalecane.

- Gruntowanie (Priming) dla Trudnych Tworzyw: Tworzywa o niskiej energii powierzchniowej (LSE), takie jak polipropylen (PP) czy polietylen (PE), są niezwykle trudne do klejenia. Wymagają zastosowania specjalnego podkładu (primery), który aktywuje ich powierzchnię. W ofercie firmy Ataszek znajduje się np. Primer ATK 822, który tworzy warstwę sczepną na tych materiałach, umożliwiając skuteczne klejenie PP.

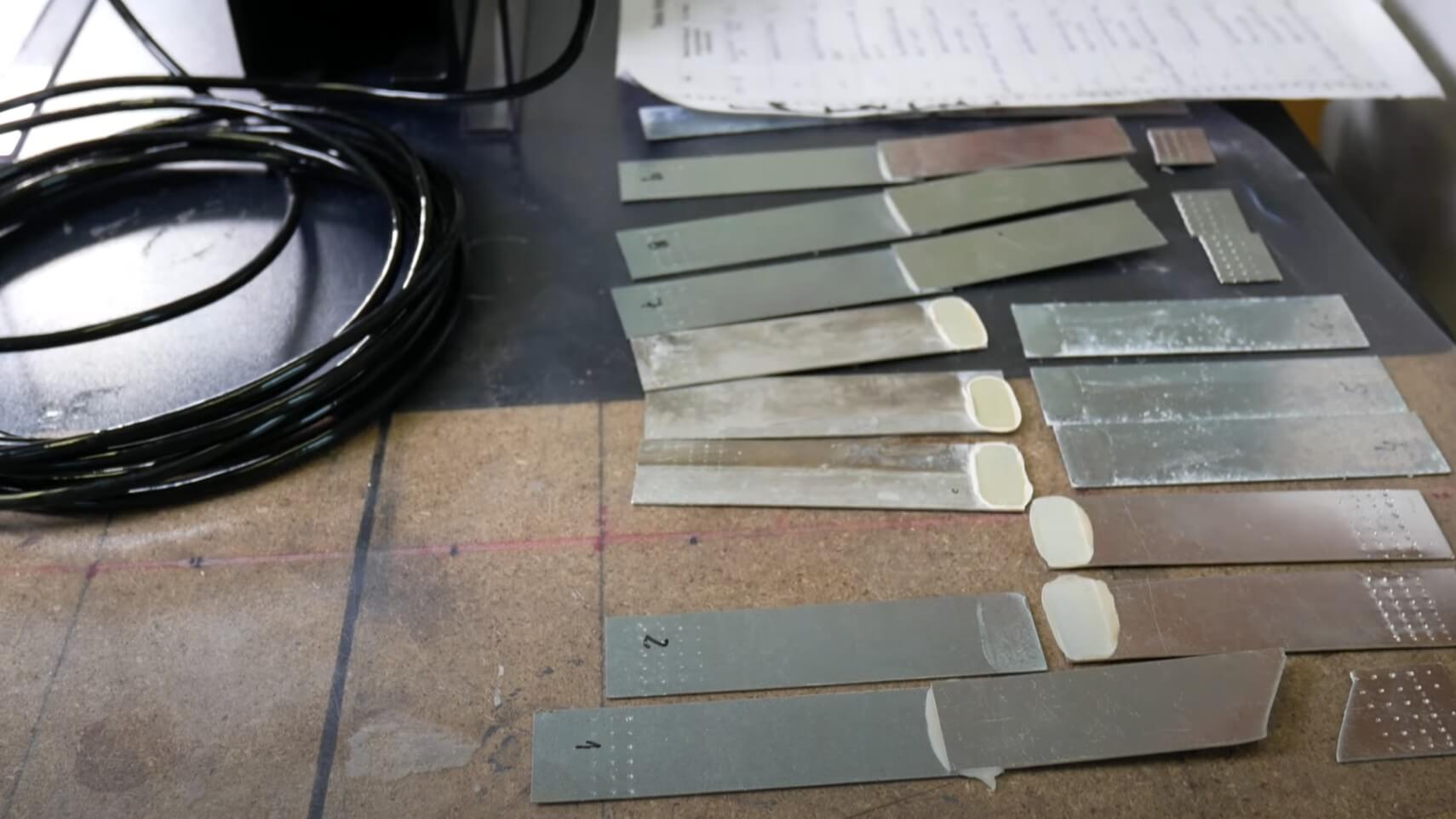

Wykonane przez nas testy potwierdziły, że najlepszym klejem do ocynku i aluminium jest Acralock SA 1-15 NAT

Dobór Kleju – Elastyczność to Podstawa

Do łączenia aluminium z tworzywami sztucznymi stosuje się kleje, które łączą wysoką siłę wiązania z dużą elastycznością.

- Acralock GB 10-10 – Specjalista od Zadań Specjalnych: To klej metakrylowy stworzony specjalnie do łączenia metali z tworzywami i kompozytami. Jego kluczową cechą jest wysoka elastyczność (wydłużenie do 400%), która pozwala mu bezpiecznie kompensować nawet bardzo duże różnice w rozszerzalności cieplnej. Jest to produkt pierwszego wyboru przy klejeniu:

Liter z plexi (PMMA) do kasetonów z dibondu (aluminium + rdzeń PE).

Paneli z poliwęglanu (PC) do aluminiowych ram w zadaszeniach i świetlikach.

Elementów z ABS, PVC, laminatów do aluminiowych stelaży w pojazdach i maszynach.

- ATK 812 – Elastyczny klej i uszczelniacz: Gdy priorytetem jest elastyczność i uszczelnienie, a nie ekstremalna wytrzymałość strukturalna, idealnym rozwiązaniem jest klej na bazie MS Polimeru. ATK 812 doskonale nadaje się do:

Wklejania plastikowych elementów karoserii (listwy, nakładki) w pojazdach.

Montażu paneli z tworzyw sztucznych na aluminiowych konstrukcjach w budownictwie.

Uszczelniania połączeń między ramą aluminiową a wypełnieniem z tworzywa.

- ATK EP61 – Gdy Potrzebna Jest Sztywność i Precyzja: W przypadkach, gdy elementy plastikowe są wzmacniane włóknem szklanym (kompozyty) i wymagane jest sztywne, precyzyjne połączenie (np. wklejanie wsporników w obudowach maszyn), można zastosować klej epoksydowy ATK EP61. Należy jednak pamiętać, że jest to połączenie o niskiej elastyczności, odpowiednie tylko dla aplikacji, gdzie nie występują duże wahania temperatur.

Przykłady Zastosowań:

- Reklama: Mocowanie liter i logotypów z PMMA (plexi) do frontów kasetonów wykonanych z dibondu.

- Motoryzacja: Klejenie spoilerów z ABS, obudów lusterek czy plastikowych osłon do aluminiowych elementów nadwozia.

- Budownictwo: Montaż przezroczystych płyt z poliwęglanu w aluminiowych ramach wiat i zadaszeń.

- Elektronika: Wklejanie izolujących elementów z tworzywa w metalowych obudowach lub przy radiatorach.

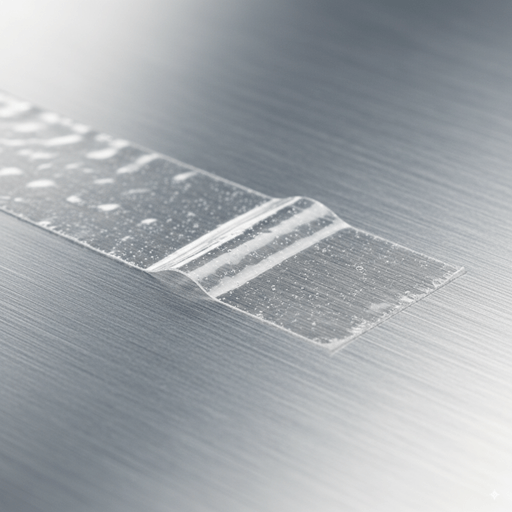

Czy taśma do łączenia aluminium ma sens ?

Przemysłowe taśmy akrylowe ATK 6 i ATK 12 to nowoczesna alternatywa dla nitowania, spawania i klejów płynnych. Wykonane w 100% z pianki akrylowej, tworzą natychmiastowe, elastyczne i niezwykle trwałe połączenia metali, szkła, tworzyw sztucznych i drewna.

Ich siła (44 N/25 mm) oraz pełna odporność na warunki atmosferyczne, uv i chemikalia sprawdzają się w najbardziej wymagających zastosowaniach przemysłowych i motoryzacyjnych. ATK 6 i ATK 12 to ten sam produkt w szerokościach 6 i 12 mm.

Dostępne są także inne warianty, np. przezroczyste taśmy żelowe do zastosowań estetycznych. W celu zwiększenia adhezji na trudnych podłożach, jak PP czy powierzchnie malowane proszkowo, zaleca się użycie dedykowanych podkładów. Przy cięższych elementach taśma służy jako dystans dla innych klejów oraz wstępne łączenie przed innymi.

Wyzwania specjalne – Jak połączyć aluminium z innymi metalami?

Łączenie aluminium z innymi metalami, takimi jak stal czy miedź, to prosta droga do poważnych problemów, jeśli nie podejdziemy do tego z odpowiednią wiedzą.

Problem korozji galwanicznej

Gdy dwa metale o różnym potencjale elektrochemicznym (np. aluminium i miedź) stykają się w obecności elektrolitu (nawet wilgoci z powietrza), tworzą ogniwo galwaniczne. W tym procesie metal mniej szlachetny (aluminium) staje się anodą i ulega gwałtownej korozji, dosłownie "znikając" w oczach.

Jak połączyć aluminium ze stalą?

- Metody mechaniczne: Wymagają stosowania przekładek, podkładek i tulei z materiałów izolacyjnych (np. teflon, poliamid), aby fizycznie oddzielić oba metale. Jest to skuteczne, ale pracochłonne.

- Klejenie jako najlepsze rozwiązanie: Warstwa kleju stanowi idealny, ciągły izolator, który całkowicie zapobiega przepływowi prądu i korozji galwanicznej. Połączenie jest nie tylko trwałe mechanicznie, ale także zabezpieczone przed degradacją.

- Rekomendacja: Do łączenia aluminium ze stalą najlepiej nadają się kleje strukturalne ATK EP61 (dla maksymalnej sztywności) lub Acralock SA 1-15 (gdy liczy się szybkość i odporność na drgania).

Jak połączyć aluminium z ocynkiem?

Najlepszym wyborem będzie klej Acralock 1-15 NAT z podkładem Ap1.

Jak połączyć aluminium z miedzią?

To jedno z najgorszych połączeń pod względem ryzyka korozji. Różnica potencjałów jest tu bardzo duża. Spawanie czy lutowanie jest ekstremalnie trudne i nie gwarantuje trwałości. Klejenie jest jedyną bezpieczną i niezawodną metodą, która gwarantuje separację obu metali.

Lutowanie: Dedykowane spoiwo ALU2200 zostało zaprojektowane specjalnie do tworzenia trwałych i przewodzących połączeń miedziano-aluminiowych, np. w układach chłodniczych i klimatyzacji

Klejenie: W aplikacjach, gdzie nie jest wymagana przewodność elektryczna, klejenie klejem ATK EP61 jest jedyną w pełni bezpieczną metodą

Jak połączyć aluminium z mosiądzem?

Zasady są podobne jak przy miedzi. Preferowaną metodą jest lutowanie niskotemperaturowe (np. spoiwem ALU-ZNAL) lub klejenie strukturalne za pomocą ATK EP61

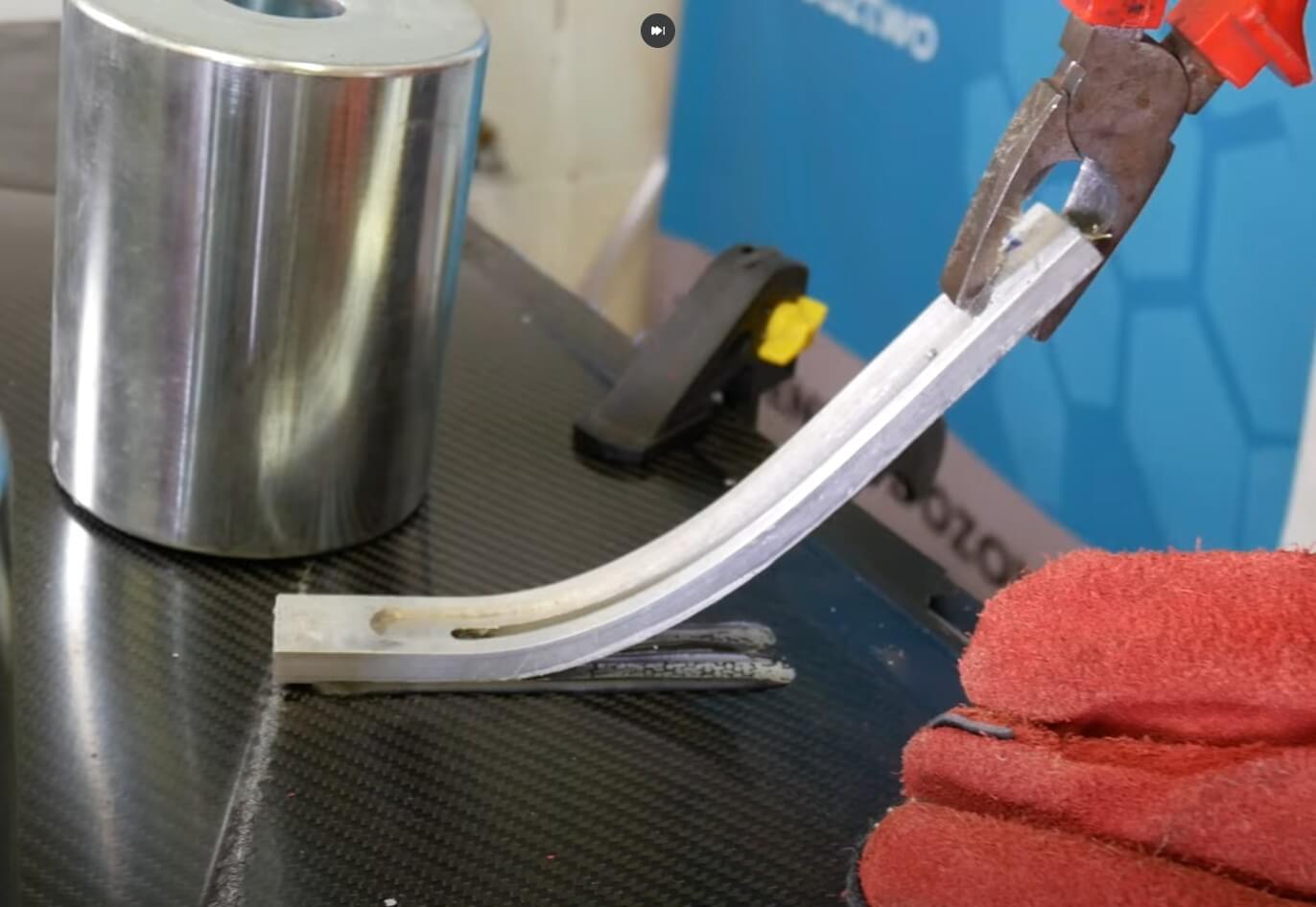

Przykład klejenia aluminium z włóknem węglowym - tak mocna siła kleju Acralock 10-15 BLK, że wyginamy płaskownik.

FAQ – Łączenie aluminium - najczęstsze pytania i odpowiedzi

Jakie są najskuteczniejsze metody łączenia aluminium?

Nie ma jednej "najlepszej" metody. Wybór zależy od aplikacji: spawanie TIG/MIG do grubych konstrukcji, nitowanie w lotnictwie, a klejenie strukturalne tam, gdzie liczy się estetyka, lekkość i łączenie z innymi materiałami.Czym różni się spawanie TIG od MIG przy łączeniu aluminium?

TIG używa nietopliwej elektrody wolframowej i prądu AC, dając najwyższą jakość, ale jest wolny. MIG to proces półautomatyczny z podawaniem drutu, znacznie szybszy, idealny do produkcji, ale wymagający zaawansowanego sprzętu (podwójny puls).Jak przygotować aluminium do spawania, aby spoina była trwała?

Kluczowe jest usunięcie warstwy tlenków i zanieczyszczeń. Należy mechanicznie oczyścić powierzchnię (np. szczotką ze stali nierdzewnej, używaną tylko do aluminium) i chemicznie odtłuścić bezpośrednio przed spawaniem.Jakie są najczęstsze błędy popełniane podczas spawania aluminium i jak ich unikać?

Najczęstsze błędy to: zanieczyszczenie materiału dodatkowego, niewłaściwe ustawienia prądu (brak czyszczenia katodowego), zbyt wolne spawanie prowadzące do przegrzania oraz używanie zanieczyszczonego gazu osłonowego.Czy łączenie aluminium za pomocą lutowania jest tak samo trwałe jak spawanie?

Nie. Lutowanie ma niższą wytrzymałość niż spawanie, ponieważ nie topi się metal rodzimy. Jest to jednak doskonała metoda do zastosowań niskotemperaturowych i łączenia cienkich elementów, gdzie spawanie jest niemożliwe.Jakie są alternatywne metody łączenia aluminium bez spawania, np. klejenie?

Główne alternatywy to klejenie strukturalne (oferujące wysoką wytrzymałość i estetykę), nitowanie (szybkie i bez wpływu ciepła) oraz połączenia skręcane (demontowalne).Jakie rodzaje spoiw i gazów osłonowych są potrzebne do spawania aluminium?

Do spawania aluminium używa się spoiw o składzie zbliżonym do materiału rodzimego (np. AlMg5, AlSi5). Jako gaz osłonowy stosuje się niemal wyłącznie czysty Argon (Ar), ewentualnie mieszanki Argonu z Helem (He) dla grubszych przekrojów.Czy można łączyć aluminium z innymi metalami, takimi jak stal, i w jaki sposób?

Tak, ale należy zapobiegać korozji galwanicznej. Najlepszą i najbezpieczniejszą metodą jest klejenie strukturalne, ponieważ klej działa jako trwały izolator między metalami.Jakie czynniki wpływają na jakość i wytrzymałość połączenia spawanego aluminium?

Czystość materiału, umiejętności spawacza, prawidłowe parametry spawania (prąd, napięcie, prędkość), jakość gazu osłonowego i właściwy dobór spoiwa.Jakie narzędzia i sprzęt są niezbędne do bezpiecznego i efektywnego spawania aluminium?

Specjalistyczna spawarka TIG AC/DC lub MIG z funkcją pulsu, dedykowany uchwyt i rolki do drutu aluminiowego, butla z czystym argonem, osobna szczotka ze stali nierdzewnej oraz standardowe środki ochrony osobistej (przyłbica, rękawice).

Podsumowanie

Jak widać, nie istnieje jedna, uniwersalna odpowiedź na pytanie "jak połączyć aluminium?". Wybór technologii jest zawsze kompromisem między wymaganą wytrzymałością, kosztami, estetyką, a specyfiką samej aplikacji. Spawanie pozostaje domeną ciężkich konstrukcji, a nitowanie – lotnictwa.

Jednak niezaprzeczalnym trendem we współczesnym przemyśle jest rosnące znaczenie technologii klejenia. Pozwala ona na tworzenie lżejszych, bardziej wytrzymałych na zmęczenie i estetycznych konstrukcji, jednocześnie rozwiązując fundamentalny problem łączenia aluminium z innymi materiałami. Nowoczesne kleje metakrylowe i epoksydowe oferują wytrzymałość porównywalną, a czasem nawet przewyższającą tradycyjne metody.

Masz wątpliwości, która metoda będzie najlepsza dla Twojego projektu? Stoisz przed wyzwaniem połączenia aluminium ze stalą lub tworzywem? Skontaktuj się z naszymi doradcami technicznymi w Ataszek. Pomożemy Ci dobrać technologię i produkty, które zagwarantują sukces i trwałość Twojej konstrukcji.

Powiązane produkty

Polecane wpisy

Czym rozpuścić i zmyć klej cyjanoakrylowy (Super Glue)?

Skuteczny poradnik - w którym dowiesz się jak usuwać i zmywać klej cyjanoakrylowy z różnych powierzchni. Poznaj sprawdzone produkty i metody.

Zerwany gwint - jak naprawić i zregenerować bez wiercenia ?

Zerwany gwint nie zawsze oznacza wiercenie, tulejowanie i kosztowną naprawę – często da się go skutecznie uratować chemią. Pokazujemy, kiedy wystarczy klej anaerobowy, a kiedy jedynym sensownym rozwiązaniem jest odbudowa gniazda płynnym metalem. Sprawdź nasze kleje do zerwanych gwintów!

Czy klej cyjanoakrylowy jest szkodliwy?

Rozwiewamy mity o toksyczności kleju cyjanoakrylowego — to substancja drażniąca, a nie trucizna, o ile wiesz, jak z nią pracować.