- today

- remove_red_eye 3220 odwiedzin

Jak i czym skutecznie kleić EPDM? Kompletny poradnik klejenia gumy litej, spienionej i membran

EPDM – wyzwanie dla technologii klejenia

Kauczuk etylenowo-propylenowo-dienowy, znany szerzej jako tworzywo EPDM, to materiał ceniony w przemyśle i budownictwie za swoją fenomenalną odporność na warunki atmosferyczne, promieniowanie UV, ozon i ekstremalne temperatury. Jednak te same właściwości, które czynią go idealnym do zastosowań zewnętrznych, sprawiają, że klejenie EPDM jest jednym z największych wyzwań dla technologów i wykonawców. Odklejające się uszczelki, nieszczelne połączenia membran hydroizolacyjnych czy problemy z montażem fartuchów EPDM to częste problemy wynikające z doboru niewłaściwej technologii.

Wielu wykonawców, próbując znaleźć odpowiedź na pytanie, jak kleić EPDM, sięga po standardowe kleje, które po krótkim czasie zawodzą. Powodem jest specyficzna, niskoenergetyczna powierzchnia tego materiału, która utrudnia uzyskanie trwałej adhezji.

Ten artykuł to kompendium wiedzy stworzone przez ekspertów. Krok po kroku przeprowadzimy Cię przez proces identyfikacji materiału, jego profesjonalnego przygotowania oraz doboru odpowiedniego systemu klejącego. Dowiesz się, czym różni się klejenie gumy litej od spienionej (mikrogumy) i dlaczego membrana membranie nierówna. Naszym celem jest dostarczenie Ci rzetelnej, technicznej wiedzy, która pozwoli uniknąć kosztownych błędów i zapewni trwałość połączeń na lata.

Charakterystyka techniczna EPDM

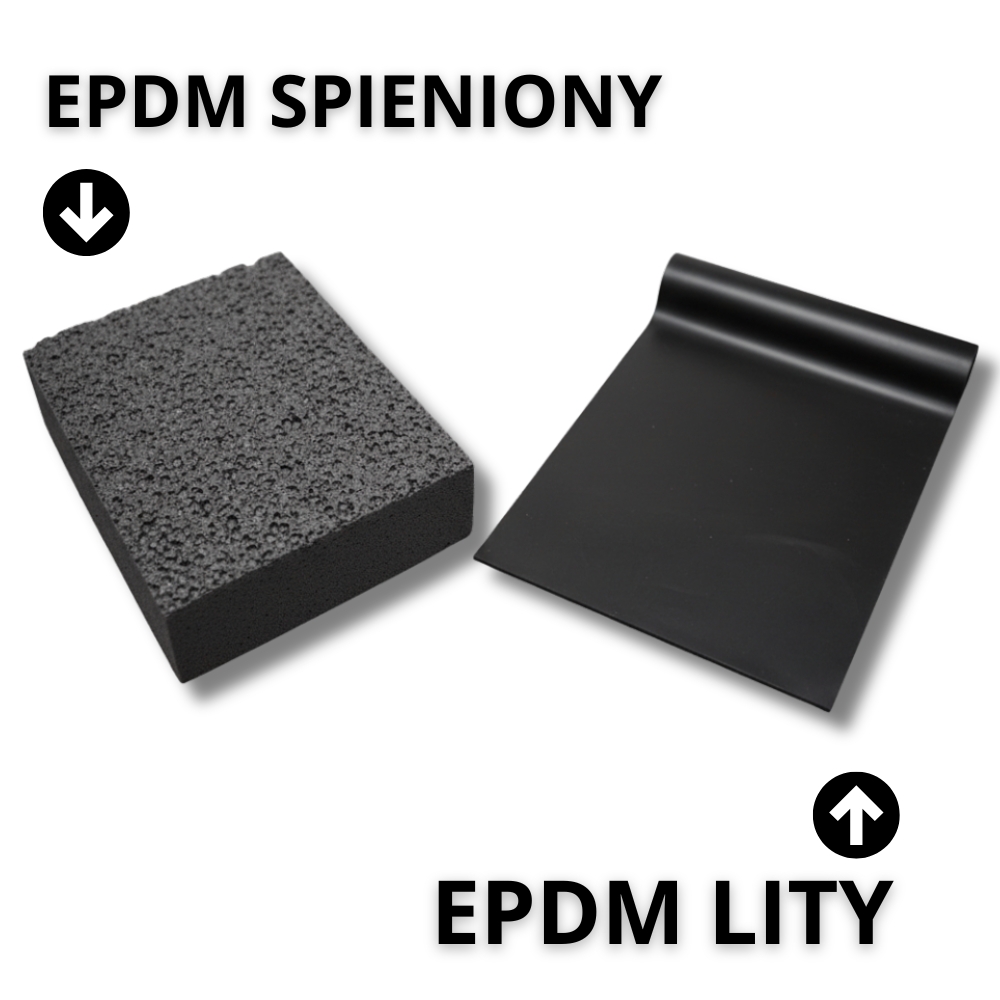

Aby skutecznie kleić, trzeba najpierw zrozumieć materiał. EPDM występuje w kilku formach, a każda z nich ma swoją specyfikę wpływającą na proces klejenia.

- EPDM lity: To najczęściej spotykana postać w formie litych płyt, profili, uszczelek czy mat. Charakteryzuje się gładką lub lekko porowatą powierzchnią. Jego główne zalety to wyjątkowa odporność na starzenie, działanie wody, ozonu i promieni UV. Stosowany jest wszędzie tam, gdzie wymagana jest długowieczna elastyczność i szczelność.

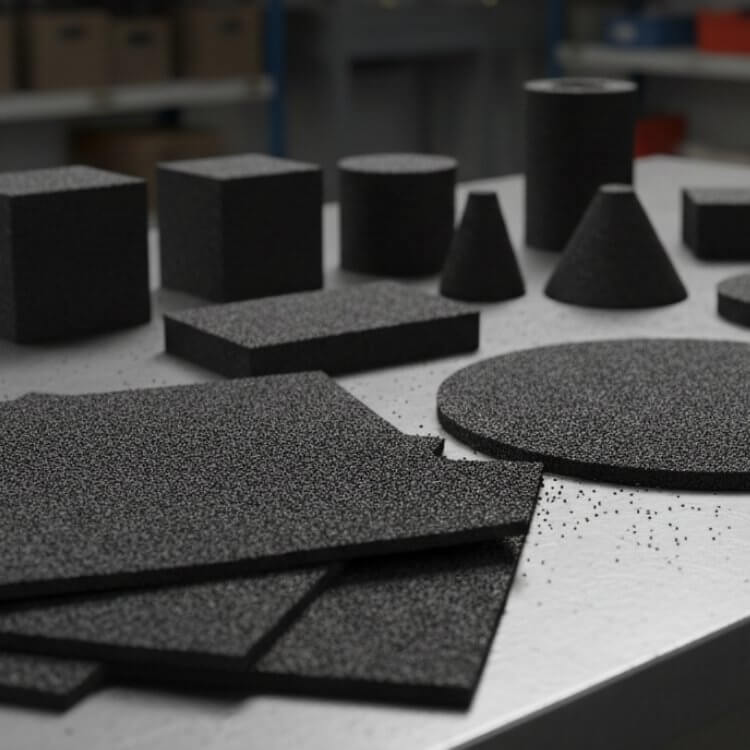

- EPDM spieniony (Mikroguma): Materiał o strukturze komórkowej zamkniętej, co nadaje mu lekkość, doskonałą elastyczność i świetne właściwości izolacyjne – zarówno termiczne, jak i akustyczne. Mikroguma EPDM jest idealna do tłumienia drgań. Znajduje zastosowanie w produkcji:

- Uszczelek w motoryzacji, budownictwie (okna, fasady) i systemach HVAC.

- Przekładek antywibracyjnych i wytłumień w maszynach.

- Podkładek pod legary czy urządzenia AGD.

- Membrany i folie EPDM: Kluczowe jest tu rozróżnienie dwóch typów:

- Folia EPDM: Czysty kauczuk EPDM, stosowany głównie jako hydroizolacja.

- Membrana EPDM (modyfikowana TPO/FPO): Często spotykana w nowoczesnym budownictwie, jest to EPDM modyfikowany termoplastycznymi poliolefinami. Ta modyfikacja znacząco zmienia właściwości powierzchniowe i wymaga zastosowania specjalnego primera przed klejeniem.

Gdzie kleimy EPDM? Kluczowe zastosowania przemysłowe

Wyjątkowe właściwości EPDM sprawiają, że jest to materiał pierwszego wyboru w wielu gałęziach przemysłu. W każdej z nich prawidłowe i trwałe klejenie EPDM jest warunkiem koniecznym dla zapewnienia funkcjonalności, bezpieczeństwa i długowieczności produktów oraz instalacji. Oto najważniejsze obszary, w których spotykamy się z klejeniem tego materiału:

Motoryzacja

Przemysł motoryzacyjny na masową skalę wykorzystuje EPDM lity oraz mikrogumę do produkcji kluczowych komponentów.

- Uszczelnienia karoserii: Profile EPDM klejone są jako uszczelki drzwi, szyb, szyberdachów i bagażników. Muszą one zapewniać idealną szczelność i wytrzymywać tysiące cykli zamykania. Do szybkich napraw takich uszczelek idealnie nadaje się elastyczny klej cyjanoakrylowy ATK FIX FLEX.

- Elementy antywibracyjne: Maty i kształtki z mikrogumy EPDM są klejone do elementów karoserii i podzespołów w celu tłumienia drgań i wygłuszania pracy pojazdu.

- Przewody i węże: EPDM jest stosowany w układach chłodzenia i klimatyzacji. Klejenie jest tu wykorzystywane do montażu złączek lub napraw.

Budownictwo i stolarka otworowa - klejenie EPDM do betonu i innych materiałów

To jeden z największych rynków dla EPDM, gdzie uszczelnianie EPDM jest synonimem nowoczesnych i energooszczędnych rozwiązań.

- Ciepły montaż okien i fasady: Klejenie fartucha EPDM do muru (beton, pustaki) oraz do ram okiennych (PCV, aluminium, drewno) jest kluczowym elementem szczelnego montażu warstwowego. Stosuje się tu głównie kleje kontaktowe ATK U800/U850 w połączeniu z primerami ATK 822 i ATK 823.

- Hydroizolacje: Klejenie membrany EPDM do betonu, styropianu (XPS) czy papy jest standardem przy izolacji dachów płaskich, tarasów, balkonów i fundamentów. Niezawodność w tych zastosowaniach zapewniają kleje ATK 812 (do większości podłoży) oraz ATK 901B (do łączenia EPDM-EPDM).

- Systemy fasadowe i świetliki: Profile uszczelniające z EPDM są klejone w konstrukcjach szklano-aluminiowych, zapewniając szczelność na wodę i wiatr.

Przemysł Maszynowy i HVAC

W produkcji maszyn i urządzeń EPDM pełni funkcje ochronne i izolacyjne.

- Uszczelnienia obudów: Profile EPDM (lite i porowate) są klejone na krawędziach drzwi szaf sterowniczych, obudów maszyn i agregatów, chroniąc wnętrze przed pyłem, wilgocią i innymi zanieczyszczeniami.

- Izolacje w systemach HVAC: Samoprzylepne lub klejone maty z mikrogumy EPDM służą do izolacji termicznej i akustycznej kanałów wentylacyjnych i klimatyzacyjnych, zapobiegając kondensacji i redukując hałas.

- Amortyzatory i odbojniki: Wibroizolatory, podkładki antywibracyjne i odbojniki z EPDM są klejone w maszynach w celu tłumienia drgań i ochrony komponentów.

Elektronika i AGD

W tych branżach liczy się precyzja i ochrona delikatnych komponentów.

- Podkładki antywibracyjne: Drobne elementy z mikrogumy są klejone jako nóżki i podkładki w sprzęcie AGD (pralki, zmywarki) i urządzeniach elektronicznych, redukując hałas i wibracje.

- Uszczelnienia przeciwpyłowe: Cienkie, wykrawane uszczelki z EPDM są klejone w obudowach urządzeń elektronicznych, zapewniając ochronę przed kurzem i wilgocią

Dlaczego klejenie EPDM jest tak trudne?

Problem leży w jego chemii. EPDM należy do grupy materiałów o niskiej energii powierzchniowej (LSE - Low Surface Energy). Oznacza to, że kleje mają trudność z "zwilżeniem" powierzchni i utworzeniem silnych wiązań chemicznych. Dodatkowo, w procesie produkcji do EPDM dodawane są różne substancje (wypełniacze, plastyfikatory, środki antyadhezyjne), które z czasem mogą migrować na powierzchnię, tworząc słabą warstwę graniczną i osłabiając połączenie klejowe.

Profesjonalne przygotowanie powierzchni EPDM - klucz do sukcesu

Nawet najlepszy klej zawiedzie, jeśli powierzchnia nie zostanie odpowiednio przygotowana. To absolutnie krytyczny etap, którego nie można pominąć.

- Krok 1: Oczyszczanie i odtłuszczanie: Powierzchnię EPDM należy dokładnie umyć i odtłuścić. Zalecamy użycie odtłuszczacza na bazie izopropanolu (IPA) lub specjalistycznego cleanera. Należy unikać agresywnych rozpuszczalników jak benzyna ekstrakcyjna, które mogą pozostawiać tłusty osad.

- Krok 2: Obróbka mechaniczna (szlifowanie/matowienie): To kluczowy proces, zwłaszcza w przypadku EPDM, który był wystawiony na działanie czynników zewnętrznych. Szlifowanie papierem ściernym (gradacja ok. 80-120) lub włókniną ścierną usuwa zewnętrzną, utlenioną i zanieczyszczoną warstwę, odsłaniając "świeży" materiał i znacząco zwiększając powierzchnię aktywną, co poprawia przyczepność kleju.

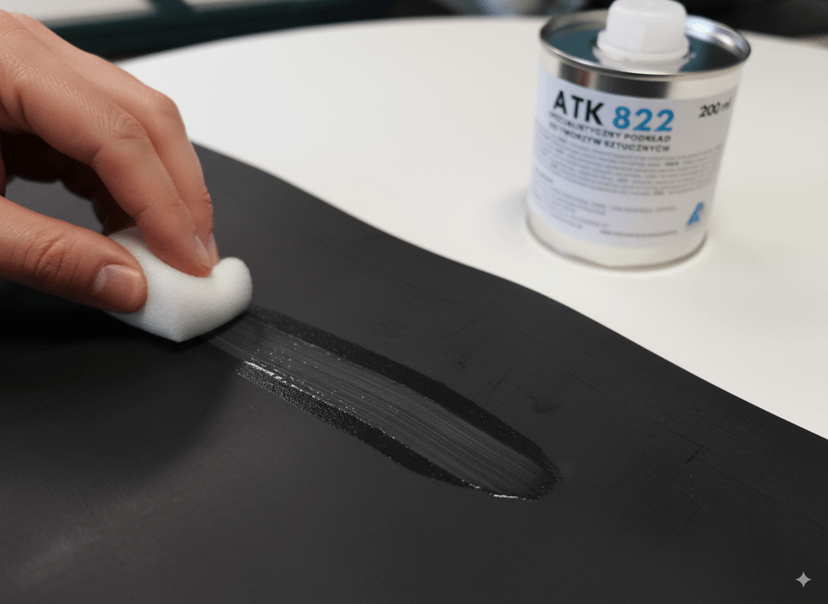

- Krok 3: Gruntowanie (Primer): W wielu przypadkach, aby uzyskać trwałe i mocne połączenie, konieczne jest zastosowanie primera do EPDM. Primer to chemiczny promotor adhezji, który modyfikuje powierzchnię materiału, przygotowując ją na przyjęcie kleju.

Wszystkie kleje wymienione w tym artykule - testowaliśmy osobiście na przykładzie mikrogumy EPDM.

Jaki primer do EPDM stosować ?

- Przy klejeniu membran EPDM modyfikowanych TPO/FPO – tutaj stosujemy ATK 822.

- Przy klejeniu EPDM do trudnych podłoży budowlanych jak beton – ATK 822 zwiększa siłę wiązania.

- Przy klejeniu EPDM do metali (surowe aluminium, stal nierdzewna) w wymagających aplikacjach – ATK 823 zapewnia maksymalną adhezję.

Tabela Porównawcza Klejów do EPDM

| Zastosowanie | Rekomendowany Klej Ataszek | |

|---|---|---|

| Klejenie fartucha EPDM (do muru, okien) | ATK U800 / U850 (kontaktowe) + Primer ATK 822 (do betonu) lub ATK 823 (do metalu) | |

| Klejenie ogólne, wodoodporne | ATK 901B (poliuretanowy) | |

| Klejenie do styropianu/XPS | ATK U850A (spray, bezrozpuszczalnikowy) lub ATK 812 (pasta) | |

| Klejenie EPDM do papy | ATK 812 + Primer ATK 822 (dla membran TPO/FPO) | |

| Uniwersalny klej i uszczelniacz | ATK 812 (hybrydowy) | |

| Zastosowania specjalne (wysoka temp.) | KEMISKOL W21 (epoksydowy) | |

| Szybkie, drobne naprawy (uszczelki) | ATK FIX FLEX (cyjanoakrylowy, elastyczny) | |

| Pozycjonowanie elementów | ATK 115 / ATK Transparent (termotopliwe) | |

| Łączenie taśmą akrylową | Taśmy akrylowe (po testach) |

ATK 812 - doskonały klej i uszczelniacz do EPDM.

Praktyczne scenariusze: Klejenie EPDM krok po kroku

Teoria to jedno, ale zobaczmy, jak to wygląda w praktyce. Poniżej przedstawiamy instrukcje dla najczęstszych zastosowań.

Scenariusz 1: Klejenie membrany EPDM do betonu (np. na tarasie)

- Materiały: Membrana EPDM, klej ATK 812, odtłuszczacz, primer ATK 822 (jeśli to membrana TPO/FPO lub dla maksymalnej siły), papier ścierny.

- Przygotowanie podłoża: Beton musi być suchy, czysty i nośny. Odkurz go dokładnie. W razie potrzeby zagruntuj gruntem do betonu.

- Przygotowanie EPDM: Przeszlifuj powierzchnię klejenia membrany, a następnie odtłuść. Jeśli to membrana TPO/FPO, nałóż cienką warstwę primera ATK 822 i odczekaj do odparowania.

- Aplikacja kleju: Nałóż klej ATK 812 pasmami na beton lub na membranę.

- Klejenie: Przyłóż membranę do podłoża i mocno dociśnij, np. za pomocą gumowego wałka, aby zapewnić pełny kontakt z klejem.

Scenariusz 2: Montaż fartucha EPDM do ramy okna (PCV/Aluminium) i muru

- Materiały: Fartuch EPDM, klej kontaktowy ATK U800, primer ATK 822 (do muru), odtłuszczacz, papier ścierny.

- Przygotowanie powierzchni: Odtłuść ramę okna i fartuch EPDM. Przeszlifuj obie powierzchnie. Oczyść i zagruntuj mur primerem ATK 822.

- Aplikacja kleju: Nałóż cienką, równą warstwę kleju ATK U800 na obie klejone powierzchnie (na fartuch i na ramę okna/mur).

- Odparowanie: Poczekaj kilka minut, aż rozpuszczalnik odparuje (powierzchnia kleju powinna być sucha w dotyku).

- Klejenie: Precyzyjnie przyłóż fartuch do ramy i muru. To klej kontaktowy – chwyta natychmiast i nie ma możliwości korekty! Mocno dociśnij na całej długości.

Scenariusz 3: Klejenie płyty EPDM do podłoża z płyty OSB

- Materiały: Płyta EPDM, klej ATK 812 lub ATK 901B, odtłuszczacz, papier ścierny.

- Przygotowanie powierzchni: Płyta OSB powinna być czysta i sucha. Przeszlifuj i odtłuść powierzchnię klejenia na płycie EPDM.

- Aplikacja kleju: Nałóż klej ATK 812 lub ATK 901B na płytę OSB lub EPDM w formie ścieżek.

- Klejenie: Połącz materiały i zapewnij równomierny docisk na czas wiązania kleju. W przypadku kleju ATK 901B pełną wytrzymałość uzyskasz po 24-48 godzinach.

Alternatywne metody łączenia EPDM – Kiedy klej to nie wszystko?

Chociaż kleje oferują największą wszechstronność, zwłaszcza przy łączeniu EPDM z innymi materiałami, w niektórych specyficznych zastosowaniach przemysłowych i budowlanych stosuje się również inne techniki. Ich znajomość pozwala na pełne zrozumienie technologii obróbki tego materiału i wybór metody idealnie dopasowanej do projektu.

1. Zgrzewanie Gorącym Powietrzem

To częste źródło nieporozumień. Należy kategorycznie podkreślić: czysty, zwulkanizowany kauczuk EPDM jest materiałem termoutwardzalnym i nie jest zgrzewalny. Oznacza to, że raz usieciowana struktura chemiczna nie może być ponownie stopiona i połączona termicznie, w przeciwieństwie do materiałów termoplastycznych jak PVC.

Kiedy więc mówimy o "zgrzewaniu EPDM"? Dotyczy to wyłącznie membran modyfikowanych termoplastycznie (np. TPO, FPO), które bywają mylnie kategoryzowane jako EPDM. Te materiały zawierają w swojej strukturze poliolefiny, które umożliwiają ich zgrzewanie za pomocą specjalistycznych automatów i ręcznych zgrzewarek na gorące powietrze.

Zalety: Tworzy jednorodną, monolityczną spoinę o właściwościach zbliżonych do samego materiału.

Wady: Metoda ograniczona tylko do membran termoplastycznych, wymaga drogiego sprzętu i wykwalifikowanego operatora.

2. Taśmy uszczelniające (np. Taśmy Butylowe)

Taśmy butylowe to popularna alternatywa, której główną funkcją jest uszczelnianie, a nie klejenie konstrukcyjne.

Jak to działa? Butyl to masa o permanentnej plastyczności i wysokiej lepkości, która zapewnia natychmiastową i trwałą szczelność, głównie na wodę i powietrze. Taśma butylowa nie utwardza się jak klej, lecz pozostaje plastyczna przez cały okres eksploatacji.

Zastosowanie:

- Uszczelnianie zakładów membran dachowych i fasadowych.

- Obróbki wokół kominów, świetlików i innych przejść dachowych.

- Jako uszczelnienie pomocnicze w połączeniach mechanicznych.

Zalety: Błyskawiczna aplikacja bez czasu schnięcia, doskonała wodoodporność, zdolność do uszczelniania niewielkich nierówności, zachowanie elastyczności w szerokim zakresie temperatur.

Wady: Znacznie niższa wytrzymałość mechaniczna i odporność na ścinanie w porównaniu do klejów konstrukcyjnych (np. ATK 901B czy ATK 812). Nie nadaje się do połączeń przenoszących obciążenia.

3. Wulkanizacja na gorąco

To proces czysto przemysłowy, stosowany przez producentów do łączenia niewulkanizowanych profili EPDM.

Jak to działa? Końcówki profili pokrywa się specjalnym roztworem, a następnie umieszcza w formie o wysokiej temperaturze i ciśnieniu. Zachodzi tam reakcja wulkanizacji, która tworzy jednolite, nierozłączne połączenie chemiczne.

Zastosowanie:

- Produkcja uszczelek ramowych (np. do okien, szaf sterowniczych) z prostych odcinków profili.

- Tworzenie niestandardowych o-ringów o dużych średnicach.

- Wnioski: Jest to metoda produkcyjna, a nie technika montażowa czy naprawcza stosowana na budowie lub w warsztacie.

FAQ – Odpowiedzi eksperta na najczęstsze pytania

Czy zawsze muszę używać primera do EPDM?

Nie zawsze, ale jest to wysoce zalecane przy klejeniu do trudnych podłoży (beton, metale) oraz absolutnie konieczne przy klejeniu membran modyfikowanych TPO/FPO. Primer drastycznie zwiększa siłę i trwałość połączenia.

Jaki klej do EPDM jest w 100% wodoodporny?

Do zastosowań wymagających pełnej wodoodporności, np. przy klejeniu EPDM do EPDM w celu tworzenia większych płacht, najlepszym wyborem jest klej poliuretanowy ATK 901B, który tworzy jednolitą, wodoszczelną spoinę. Również klej hybrydowy ATK 812 tworzy w pełni wodoodporne i elastyczne uszczelnienie.

Czym różni się folia EPDM od membrany EPDM i jak to wpływa na klejenie?

Folia to czysty EPDM. Membrana to często EPDM modyfikowany poliolefinami (TPO/FPO). Ta druga ma inną charakterystykę powierzchni i do jej klejenia bezwzględnie wymagany jest primer ATK 822. Zawsze weryfikuj kartę techniczną produktu.

Czy mogę pomalować spoinę klejową?

Spoiny wykonane klejem hybrydowym ATK 812 są malowalne większością farb. Spoiny z klejów poliuretanowych i kontaktowych mogą wymagać specjalnych farb elastycznych. Zawsze wykonaj test.

Mój EPDM ma kilka lat, czy sposób klejenia się zmienia?

Tak. EPDM z czasem ulega utlenieniu na powierzchni. Dlatego w przypadku starszego materiału etap szlifowania mechanicznego jest jeszcze ważniejszy. Należy zeszlifować całą zwietrzałą warstwę aż do uzyskania "żywej", czarnej gumy.

Jak wygląda klejenie EPDM do betonu?

Klejenie EPDM do betonu wymaga użycia wodoszczelnego i elastycznego kleju ATK 812. Ponieważ beton jest podłożem chłonnym i pylącym, absolutnie konieczne jest wcześniejsze zagruntowanie go podkładem ATK P200. Ten krok wzmacnia strukturę betonu i zapewnia maksymalną przyczepność kleju. Po zagruntowaniu należy nałożyć klej, docisnąć przygotowany EPDM i pozostawić do utwardzenia.

Czym przykleić EPDM do styropianu lub styroduru (XPS)?

Klejenie EPDM do styropianu lub XPS wymaga kleju bezrozpuszczalnikowego, aby nie uszkodzić materiału izolacyjnego. Najbezpieczniejszym i najskuteczniejszym wyborem jest klej hybrydowy ATK 812, który jest w 100% neutralny chemicznie dla styropianu. Klej należy nakładać pasmami, co gwarantuje mocne wiązanie bez ryzyka stopienia izolacji.

Jak przeprowadzić klejenie EPDM do OSB?

Do klejenia EPDM do OSB idealnie nadaje się elastyczny klej polimerowy ATK 812, który skutecznie łączy gumę z materiałami drewnopochodnymi. Wystarczy upewnić się, że płyta OSB jest czysta i sucha, a EPDM standardowo przygotowany (przeszlifowany i odtłuszczony). Klej tworzy trwałe i elastyczne połączenie, idealne do zastosowań na dachach i tarasach.

Podsumowanie

Skuteczne klejenie EPDM sprowadza się do trzech fundamentalnych kroków: prawidłowej identyfikacji materiału, bezkompromisowego przygotowania powierzchni oraz świadomego doboru systemu klejącego.

Pamiętaj, że inwestycja w sprawdzony, dedykowany system klejący (klej + ewentualny primer) jest nieporównywalnie niższa niż koszty związane z naprawą nieszczelności, przeciekami czy odklejonymi elementami. Wybierając produkty w tym artykule zyskujesz nie tylko klej, ale również dostęp do ponad 30-letniego doświadczenia i wsparcia technicznego.

Masz nietypowy problem z klejeniem EPDM? Skontaktuj się z naszymi technologami. Przeanalizujemy Twój przypadek i dobierzemy rozwiązanie skrojone na miarę Twoich potrzeb.

Powiązane produkty

Polecane wpisy

Czym rozpuścić i zmyć klej cyjanoakrylowy (Super Glue)?

Skuteczny poradnik - w którym dowiesz się jak usuwać i zmywać klej cyjanoakrylowy z różnych powierzchni. Poznaj sprawdzone produkty i metody.

Zerwany gwint - jak naprawić i zregenerować bez wiercenia ?

Zerwany gwint nie zawsze oznacza wiercenie, tulejowanie i kosztowną naprawę – często da się go skutecznie uratować chemią. Pokazujemy, kiedy wystarczy klej anaerobowy, a kiedy jedynym sensownym rozwiązaniem jest odbudowa gniazda płynnym metalem. Sprawdź nasze kleje do zerwanych gwintów!

Czy klej cyjanoakrylowy jest szkodliwy?

Rozwiewamy mity o toksyczności kleju cyjanoakrylowego — to substancja drażniąca, a nie trucizna, o ile wiesz, jak z nią pracować.